部品補給作業の効率化に対する課題と考え方

自動車には数万点の部品が使われているため、アフターマーケット向けの補給部品の物流では、多種多様なパーツを取り扱う必要があります。一方、パーツセンターでの物流業務は、そのほとんどが人海戦術。部品補給の現場は、熟練者を中心に人の能力と経験に頼った仕組みで回っています。さらに、これらの部品をパーツセンターに搬入・搬出するトラックの待機問題も、大きな課題です。深刻化する人手不足と働き方改革の推進で、より少人数で質の高い仕事が求められる中、部品物流の効率化の重要性が高まっています。

-

課題その1作業生産性の低下、バラつき、属人化

パーツセンターには極小パーツから大型部品まで、さまざまな部品が収納されています。ラックへの部品の格納やピッキングをするための移動経路の選択は、作業者任せの面があります。ベテラン作業者の生産性は突出して高いものの、経験が浅い作業者は同じ場所を何度も行き来する、ラックの場所を探し歩くなど、無駄な作業動線で生産性が低下します。また、高齢者や女性の増加など作業員の多様化に伴い、自動車製造業ならではの大型で重量のあるパーツを運ぶ作業の負荷も課題になっています。

-

課題その2作業員の確保、教育の手間

製造業も人手不足が深刻化しています。熟練者が退職していく中、即戦力となる人材を確保することは至難の業。短時間労働が可能なパート社員や、未経験者・外国人労働者など、作業員の採用も多様化せざるを得ません。ピッキング現場もトラックバースの現場も、新しい人材を採用する都度、研修やOJTに熟練者のリソースがとられ、ますます業務効率が低下します。

サトーが解決できること

サトーは、補給部品物流の現場での課題である倉庫内作業の効率化と、トラックの待機問題に着目し、解決策を提供しています。

よくある課題と

解決のアプローチ

- 課題

- 格納・ピッキング効率が悪く、作業員の教育も負担になっている

- サトーなら

- 倉庫内作業効率(1時間当たりのピッキング行数)を23%向上。

教育にかかる時間も削減

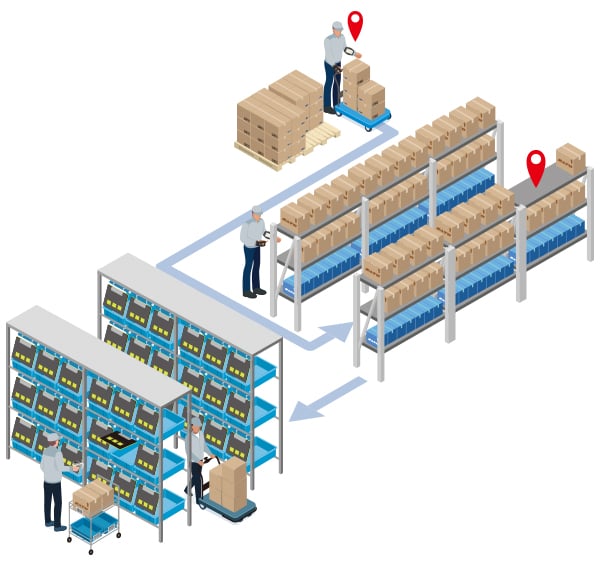

1. 部品ピッキングの効率化

サトーが独自に開発したアルゴリズムを使った経路ナビゲーションシステムにより、経験値に依存することなく、誰もがベテラン並みの高いピッキング生産性を上げられるよう、サポートします。また、自動搬送車(AGV)と連動し、大型部品のピッキングにも対応。台車が通れないような狭い通路では、ベストな場所でAGVを待機させ、人間の作業効率を妨げません。作業員のストレスを軽減し、スムーズで効率的な運用を実現します。

2. 教育レスで高い生産性と人材の多様化に寄与

システムを活用することで、経験の浅い作業者でも、教育レスでベテランと同等の作業効率を実現することができます。初心者・上級者の違いで生産性の変動がなくなることで、短時間勤務者、高齢者など多種多様な人材の活用につながります。

- 課題

- トラックの荷待ち渋滞が常態化しており、荷積み・荷降ろしの効率化が課題

- サトーなら

- トラックの待ち時間を解消し、バース運用を最適化

「バース予約管理」「車両入退管理」などの機能により、トラック待機時間の解消や入出庫業務の効率化、入出庫集中時間帯の分散、トラックの荷待ち渋滞の緩和など、トラック積降の課題を解決します。

- 課題

- 端末を「取り出す」「見る」「スキャンする」「しまう」などの操作が多いので、両手を使えず、生産性向上の妨げになる

- サトーなら

- マイクを使用し声で指示することで、両手が使えるようになり、作業効率が向上

直感的に操作できるユーザーフレンドリーな操作性を持つiPod touchを使用。現場ごとに異なる環境やニーズにあわせた独自開発システム。

- 具体的な課題

- BtoC需要の増加などで受注件数が急増。ピッキング作業が煩雑化するも、効率的に処理できない

- サトーなら

- 音声ガイダンスに従いながら効率的なピッキング作業を実現

受注特性により、シングル/マルチ/トータルPICに対応

Android/iOSの様々なデバイスに対応。現在使用中のWMSや基幹システムとの連携も容易。カスタマイズ開発を最小限に抑えたパッケージ

商品に関するお問い合わせ

お客さまヘルプデスク24時間365日

サトークイックオーダー

サトークイックオーダー