製造業の現場では、納期を厳守した高品質な製品の提供が求められます。

不良品の流出や人的ミスの発生を防ぎ、製品の品質を保つために重要な取り組みが品質管理です。

本コラムでは、品質管理の目的や実際の取り組み内容、手法などをご紹介します。

目次

- 1.

- 2.

- 3.

- 4.

- 5.

- 6.

- 7.

- 8.

1.品質管理とは?

品質管理とは、製品に要求される性能や機能などを満たすために製品製造工程において、その品質を管理する取り組みです。Quality Control(クオリティ・コントロール)の略称を使って“QC”と呼ぶこともあります。

不良品や不適合品の発生など、製品の品質にばらつきが生じると、顧客からの信頼や売上の低下につながる恐れがあるため、あらゆる製造現場で実施されています。

特に製品品質が大きな問題につながりかねない食品や医療、自動車などの業界では欠かせない取り組みです。

また、似ている言葉に“品質保証”があります。品質保証は製品やサービスが特定の基準や要件を満たす「顧客が満足できる品質の確保」に努める活動全般を指します。

品質管理は製造過程に関する取り組みであり、品質保証の一環といえます。

2.品質管理における3つの仕事

品質管理の業務内容は、大きく分けると次の3種類です。

- 工程管理

- 品質検証

- 品質改善

ここでは、それぞれの業務で何をするのかをご紹介します。

工程管理

品質管理において、製造工程を適切な状態に保ち、監理する業務を工程管理と言います。

製品製造では、労働力や原材料、設備などを管理し、効率的に製造できる体制を維持する必要があります。

工程管理を実施することよって品質を保つだけでなく、コストの削減や設備の維持などにつなげることが可能です。

そのため、工程管理の着実な実施は重要度が高く、作業者が変わっても、一定の品質を保ったまま製品を製造する仕組みを整えることが求められます。

作業手順の作成や作業者の育成、設備の維持管理、作業進捗の見える化などが取り組みの例として挙げられます。

品質検証

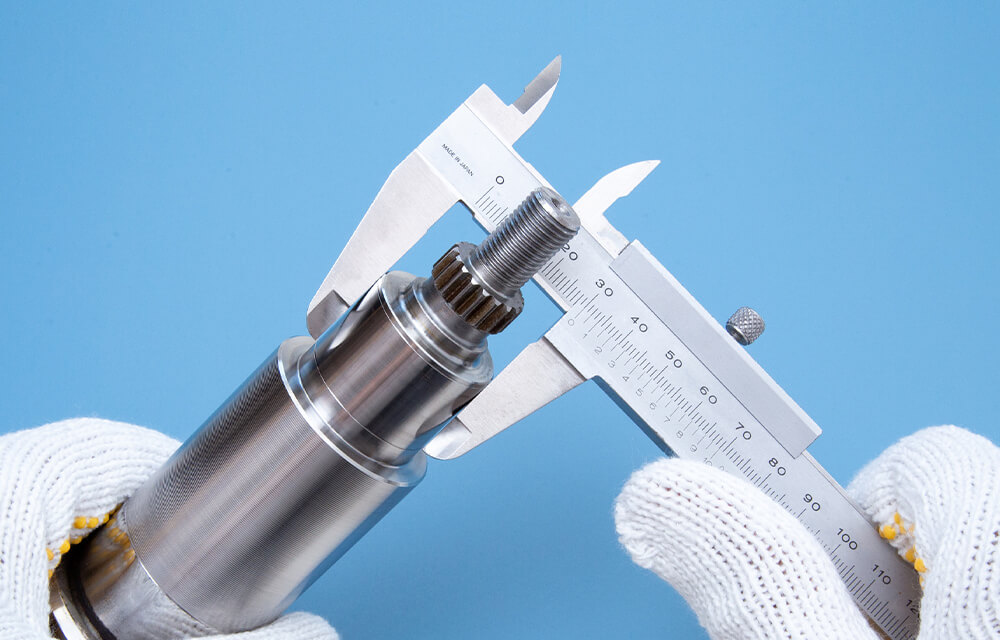

原材料や部品、製造工程に不備がないことを検査・検証することにより、品質を保証する業務が品質検証です。

製品の原材料や部品の品質を確認する「受入検査」や生産工程内で不良品が無いかを確認する「工程内検査」、完成品が品質基準を満たしているかを確認する「最終検査」などがあります。

製品の品質は完成品だけを見れば検証できるものではありません。基となる原材料や部品、生産設備、生産工程の各ステップでの不具合の有無が大きく影響します。

製品の完成後には確認できないこともあるため、受け入れ時や生産工程の途中でも品質検証を行うことが重要です。

品質改善

不良品や不具合など問題が発生した後や前に改善策や予防策を講じる業務が品質改善です。

工程管理や品質検証を実施していても、完成品に何らかの不備が出ることはあります。機械の故障や原材料の質、人的ミスなど、不備の原因を突き止めて同じ原因で不良品を出さないよう、改善策を検討・実行します。

また、後から分析ができるように、品質管理や品質検証の作業データを収集しておくことも重要です。

3.品質管理を行うための手法

品質管理は、さまざまな手法によって実施されます。ここでは、代表的な3つの手法をご紹介します。

PDCAサイクル

Plan(計画)・Do(実施)・Check(評価)・Action(改善)の頭文字を取った品質管理の手法がPDCAサイクルです。

以下のサイクルを繰り返し行うことにより、継続的に品質管理を実施します。

- 計画

- 実績や将来の予測を踏まえて業務の計画を立てる

- 実施

- 計画に基づいて業務を行う

- 評価

- 計画通りに業務が進んでいるかを確認・評価する

- 改善

- うまくいかなかった原因を検討し、改善につなげる

QC7つ道具

QC7つ道具(Quality Control Seven Tools)は、品質管理のためにデータを効果的に可視化し、問題を解析するための基本的なツールの総称です。

以下に、QC7つ道具に含まれる具体的なツールを挙げます。

1グラフ

グラフは、QC7つ道具の中で最も身近な手法の一つです。

データを視覚的に表現する手法で、品質管理においてさまざまな目的で使用されます。

例えば、円グラフや棒グラフなどで数値の大小や推移、比率などを可視化し、全体の状況を俯瞰しやすくすることが可能です。

2チェックシート

チェックシートは、事前に決めておいた項目ごとに点検・記録を行うシートです。

点検結果や合否などの結果を記録することにより、問題点改善につながるデータを収集できます。

3パレート図

パレート図は、棒グラフと線グラフを組み合わせた複合グラフです。

優先して実行すべき改善を分析・把握できます。

4ヒストグラム

ヒストグラムは、任意の区分ごとに、データ数を集計するタイプの棒グラフです。

データの分布状況を可視化できるため、要因の把握が簡単に行えます。

5特性要因図

特性要因図は、問題になっている特性(結果)と、特性に影響していると思われる要因の関係をまとめた図表です。

図表の形が魚の骨のように見えるため、フィッシュボーンチャートと呼ばれることもあります。

6散布図

散布図は、縦軸と横軸に量や大きさの項目を取り、データが当てはまる所にプロットをした図表です。

縦軸と横軸の値で表わされる2つの変数に相関関係があるかどうかを、点の散らばりから確認できます。

例えば、点が一直線に並んでいれば相関関係があり、点がバラバラのときは相関関係がないと判断します。

7管理図

管理図は、時系列で工程ごとのデータを示す折れ線グラフです。

各工程の状態が安定しているか、問題が発生していないかを判断できます。

なお、これらQC7つ道具の他に、新QC7つ道具もあります。

QC7つ道具が扱うデータは数値を用いた定量的なデータであることに対し、新QC7つ道具が扱うデータは言語を用いた定性的なデータである点が異なります

新QC7つ道具は、数値よりも言語データを頻繁に扱う、営業やサービス部門で使用されることが多い手法です。

IE(インダストリアルエンジニアリング)

IE(インダストリアルエンジニアリング)は、製造工程や作業方法などを科学的に把握して、生産性を向上させる分析方法です。

製造工程や作業内容ごとに従事する人数や工数を可視化して製造現場の最適化を目指す際に活用できます。

IEには多くの手法がありますが、方法の最適化を図る「方法研究」と作業時間を計測・分析する「作業測定」が一般的です。

4.品質管理業務に役立つ3つの考え方

品質管理の具体的な作業手法として、前述したPDCAサイクルやQC7つ道具があるのに対し、支援的な要素として以下3つの考え方が存在します。

- 5S

- 4M

- TQC・TQM

5S

5Sとは、品質管理を進める際に重要な環境整備の基となる5要素(整理・整頓・清掃・清潔・しつけ)の総称です。

- 整理

- 不要な物を処分する

- 整頓

- 道具やものを決まった場所に置く

- 清掃

- 掃除や点検を行い、現場をきれいに保つ

- 清潔

- きれいな状態を維持する

- しつけ

- 4つのルールを定着・習慣化させる

5Sに沿って最適な作業環境を整えることで、作業効率や安全性、品質の向上につながる土台となります。

4M

4Mとは、事象の原因分析を行う際に使われる考え方の一種です。

以下4つの要素の頭文字をまとめて「4M」と呼ばれています。

- 人(Man)

- 機械(Machine)

- 材料(Material)

- 方法(Method)

不良品などの発生時に、これらの要素をもれなく分析することで要因を特定し、品質改善につなげることが可能です。

また、4Mに検査(Measurement)を加えた5Mや、環境(Environment)も加えた5M+E、5Mに管理(Management)を加えた6Mといった概念もあります。

TQC・TQM

TQC(Total Quality Control)は全社的品質管理、TQM(Total Quality Management)は総合的品質管理を表す言葉で、品質管理を全社的に展開させたマネジメント手法です。

品質管理は特定の部門だけが行っても達成できないため、組織が一丸となって取り組むことが求められます。

この2つは似た考え方ですが、異なるのは主体となる部門です。TQCが現場の作業者が主体となって取り組むのに対し、TQMは経営陣が主体となります。

5.品質管理を改善するためのポイントは?

品質管理は、製品の品質を担保して顧客満足度を高めるために欠かせない業務です。効率的に作業を進め改善するためには、2つのポイントを押さえることが大切です。

ルールやマニュアルを策定して業務を標準化する

品質管理を効率よく進めるためには、ルールやマニュアルを策定して業務を標準化することが重要です。作業手順や方法が作業者ごとに異なると、ミスや品質のばらつきの発生につながる恐れがあります。

また、ルールやマニュアルを策定して業務を標準化させることで、作業者の熟練度による品質のばらつきや、属人化の防止が期待できます。

品質管理をIT化する

品質管理の改善には、関連する業務をIT化することも有効です。

品質管理システムや生産管理システムなどのツールを活用すれば、使用する材料や作業工程などの情報をデータとして管理できます。

データが可視化されることで部門を超えてデータを共有しやすくなるのもメリットです。収集したデータを活用して業務の改善につなげることも可能です。

例えば、現場の作業の進捗や商品のトレース情報をデータ化し一元管理することで、万が一、不良品が出た場合の原因究明をすぐに行うことが可能になります。

また、普段から品質管理における課題の分析を行いやすくなるため、現場環境の最適化や品質トラブルの未然防止に役立ちます。

6.品質管理の効率化に役立つサトーのソリューション

品質管理は、データを活用することで、より効率的に行うことが可能です。

ここでは品質管理の効率化に役立つ、サトーが提供するソリューションをご紹介します。

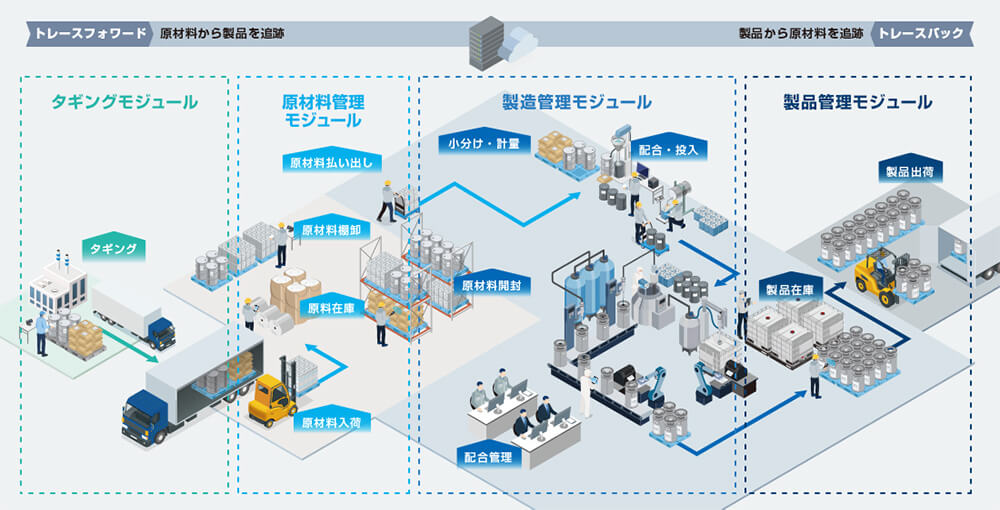

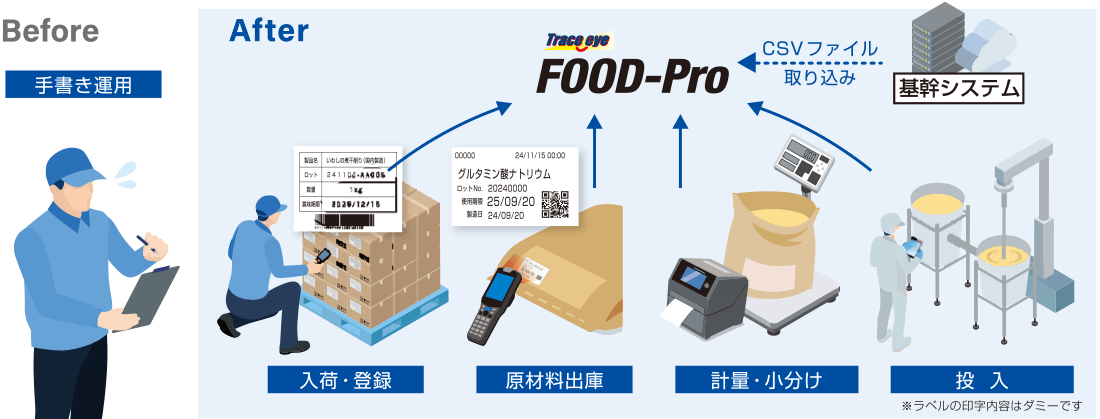

Trace eye® Material-Pro/Trace eye® FOOD-Pro

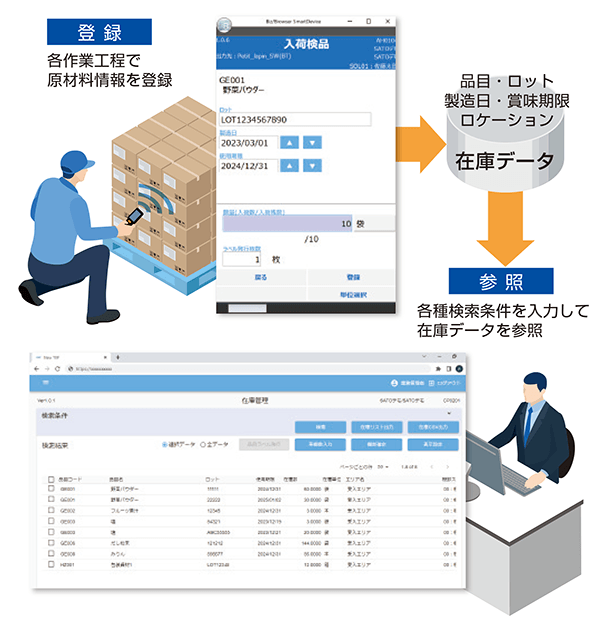

サトーの「Trace eye® Material-Pro」「Trace eye® FOOD-Pro」は、原材料の入荷から製造、製品の出荷まで、工場内のモノの動きをトータルで管理できるトレーサビリティシステムです。

製品の品質を保つためには、原材料の入荷から製造、出荷までの一連の工程を正確に把握・管理することが欠かせません。本システムでは、各工程のデータを活用することで、作業の効率化や品質向上を実現します。

バーコード、2次元コード、RFID※を活用し、原材料や製品の流れをデータ化・可視化することで、目視や手書きによる人的ミスを防ぎ、情報管理の正確性向上と業務効率化をサポートします。

※RFIDは個別対応となります。

原材料管理・製造管理・製品管理など、目的に応じてモジュール単位での部分導入や段階的なスモールスタートにも対応しています。

「Trace eye® Material-Pro」は食品以外の製造業向け、「Trace eye® FOOD-Pro」は食品工場向けに設計されており、自社工場だけでなく取引先や海外工場、外部倉庫などさまざまな拠点をシームレスにつなぐことで、グローバルなトレーサビリティ構築を支援します。

「Trace eye® Material-Pro」「Trace eye® FOOD-Pro」の詳細は、以下でご確認ください。

6.導入事例

ここからは、サトーのソリューションを活用し、品質管理の効率化につながった事例をご紹介します。

手書き運用をDX化し、原料の誤計量・誤投入がゼロに

水産加工品メーカーのマルトモ株式会社様(1918年創業・愛媛県)は、かつお節を中心に、めんつゆやだしの素などを製造・販売しています。

食の安心・安全やコンプライアンス、DX推進に積極的に取り組む同社では、調味料の配合工程におけるヒューマンエラーや在庫管理の負担が課題となっていました。

業務効率化と安全性の向上を目的に、DX化の一環としてサトーのトレーサビリティシステム「Trace eye® FOOD-Pro」を導入しました。

これにより、ヒューマンエラーによる計量ミスがゼロになり、属人化からの脱却を実現。在庫管理の効率も向上し、棚卸時間は以前の半分以下になりました。

【導入前の課題】

- 手書き運用では誤計量・誤投入が発生。原料の廃棄コストも課題だった

- 一部の工程は属人化しており、人手不足への対応が急務だった

- 紙媒体でのトレース管理は時間がかかり非効率だった

【導入による効果】

- 2次元コードを使用し、ヒューマンエラーゼロを実現

- 属人化から脱却し、誰でも高品質な製品の製造が可能に

- デジタル化で効率よく追跡ができ、トレーサビリティが向上

具体的な事例内容については、以下をご確認ください。

8.システムの有効活用が品質管理を効率化するカギ

サトーは、多くの生産現場においてトレース情報の精度向上を実現してきました。

バーコードや2次元コードだけでなく、位置測位システムやRFIDなどの自動認識技術を活用することで、お客さまの工程管理・品質管理に関する課題の解決が可能です。

品質管理の改善や効率化をご検討の際は、お気軽にご相談ください。

- テーマ:

- トレーサビリティ

関連コンテンツ

商品やソリューションについてのお問い合わせ

受付時間24時間365日

サトークイックオーダー

サトークイックオーダー