出荷用段ボールへの封函(ふうかん)・送り状の貼り付けといった梱包作業は、手作業で行われることが一般的です。

これには多くの人手が必要な上、ミスが発生する可能性もあります。

封函機でこれらの作業を自動化することで、効率と精度を向上させることが可能です。本コラムでは、封函機の概要や導入のメリットなどをご紹介します。

目次

- 1.

- 2.

- 3.

- 4.

- 5.

- 6.

1.封函機とは

外装梱包の作業は通常以下の流れで行います。

- 製函(梱包箱の組み立て)

- 商品の箱詰め、納品書添付

- 封函(梱包箱にテープを貼る)

- 送り状の貼り付け

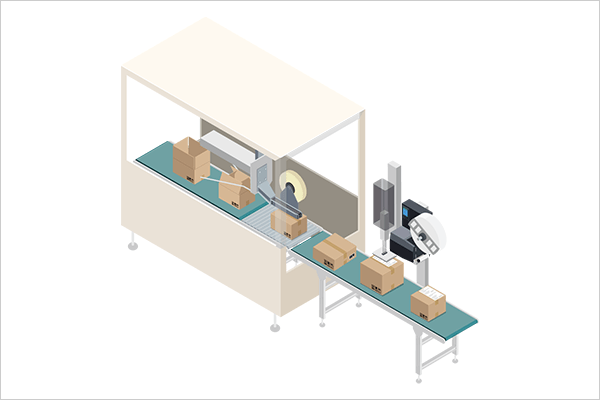

封函機(ふうかんき/封緘機)とは封函作業を半自動もしくは全自動で行う機械のことです。テープ貼り機やケースシーラー、カートンシーラーと呼ばれることもあります。

安価な封函機はテープを貼る機能だけですが、ライン作業に組み込むことを目的として、フラップ(段ボールの天面と底面の蓋)の折り込みを行うことが可能な機種もあります。

その他、梱包作業の自動化に使われる機械には、製函機(せいかんき)があります。製函機は、梱包用の段ボールを自動で組み立てる機械です。

さらに、梱包箱の組み立てからテープ貼りまでを自動で行う機器は「製封函機」と呼ばれています。

2.封函機を導入するメリット

封函機の導入によって、流通現場のさまざまな課題を解決することが可能です。ここでは、封函機を導入するメリットをご紹介します。

作業時間の短縮

梱包作業の自動化により梱包作業を行っている作業員を他の業務に充てることが可能です。

作業の均一化

封函機の導入は、人手で行う梱包作業に比べて作業時間を短縮し、作業スピードを一定に保つことができます。

これにより、業務の効率化と均一化が実現し、人件費を抑えることが期待できます。

作業スペースの有効活用

製函機の機能を併せ持つ、製封函機を導入すればさらに業務の効率化につながります。

事前に段ボールを組み立てる必要がなくなることで、作業スペースを有効活用できるだけでなく、段ボールの保管場所を確保する必要もなくなります。

生産数が多い場合、段ボールの保管場所や作業スペースを確保することが難しいことがあるため、封函機の導入はスペースの最適化も期待できます。

3.封函機を導入するときのポイント

封函機は機種によって性能が異なります。そのため、導入前に以下の点を確認しておくことが大切です。

付帯作業の有無

封函機は機種によって機能が異なります。例えば、半自動封函機の場合はフラップの折込を人が行う必要があります。

一方、全自動封函機の場合はフラップの折り込みからテープ貼りまでを全て自動で行うことができます。

また、梱包箱のサイズ調整も、自動調整の機器と手動のハンドルを回して調整する機種に分かれます。

頻繁にサイズ変更が発生する場合は、自動で調整できる機種を選択するのがおすすめです。サイズ変更が少ない用途の場合は、手動タイプが適しています。

前後工程との連携

封函は一連の梱包作業の一部を担っていますが、作業の効率化には前後の工程も含めて自動化を検討することが重要です。

例えば、後工程には送り状ラベルの発行/貼り付け作業があります。導入時にデータや信号の連携ができるように設計することで、よりスムーズなラインを構築することが可能です。

4.出荷業務の手間やコストを削減可能なサトーのソリューション

サトーでは、出荷工程のさまざまな場面で、製封函機と連携できる自動印字貼付機をご提案しています。主な商品と特徴は以下の通りです。

ランダム封函送り状ラベラー

サトーの「ランダム封函送り状ラベラー」は、封函だけでなく、採寸や送り状の印字・貼り付けまで行えます。箱のサイズがバラバラな場合でも封函が可能です。

1時間あたり600ケースの送り状を貼り付けることができ、運送会社ごとの送り状印字や自動貼り付けにも対応しています。

また、オーダー番号と送り状を照会し貼り付け間違いを防止する機能や、封函作業と同時にサイズを計測する機能も備えています。

サトーのランダム封函送り状ラベラーの詳細は、以下でご確認ください。

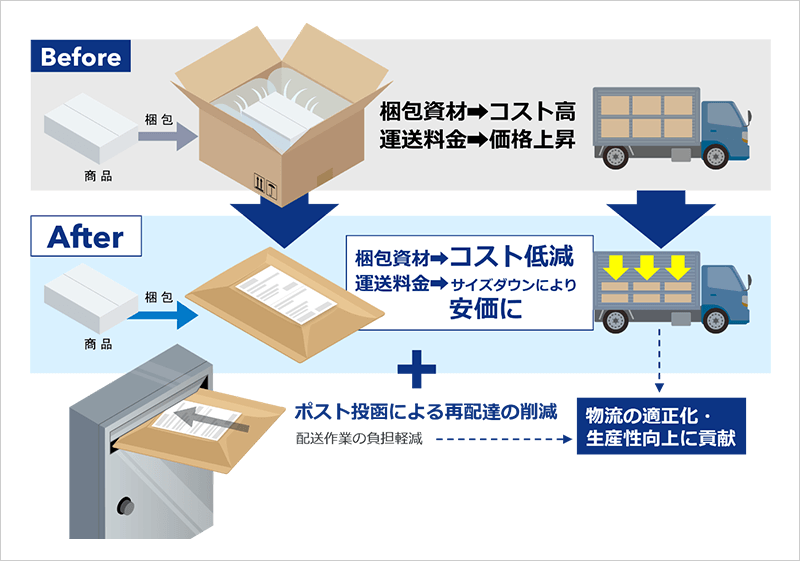

薄型梱包・袋梱包の自動封函+自動ラベル貼り付け

自動封函+ラベル自動印字貼付機の導入により、出荷作業を効率化することが可能です。商品のサイズや袋に合わせた梱包により、運送料金や資材コストの削減につながります。

さらに、出荷準備作業の自動化により、集荷時間を前倒しすることが容易になる他、作業の属人化を防止することで、効率的な業務遂行が可能になります。

5.ランダム封函送り状ラベラーの導入事例

現場では、実際にどのような形で封函機が活用されているのでしょうか。ここでは、サトーのランダム封函送り状ラベラーを導入した事例をご紹介します。

封函+ラベルの自動貼り付けで大幅工数削減

名古屋市に本社を置くアパレルメーカーのクロスプラス株式会社様の物流センターでは、日本全国の小売店向けに衣料品を届ける出荷業務を行っています。

同社の物流倉庫では、自動ソーターが稼働していますが、後工程のガムテープでの封函とPDラベルの貼り付けにおいて、生産性が改善されず、10名の作業員を配置せざるを得ない状況でした。

また、人の手による作業のため、人為的なミスが発生すると作業は中断されソーターの稼働率が下がることが頻繁にありました。

その結果、出荷が遅れ、お客様にご迷惑をおかけすることもありました。

これらの課題を解決するために、サトーのランダム封函送り状ラベラーの導入に踏み切りました。

【導入前の課題】

- 手作業による段ボールの封函のため生産性が低い

- PDラベルの貼り間違えが散見された

- 作業の遅延により、運送会社の出荷トラックを待機させることがあった

【導入による効果】

- PDラベルの貼り付けを完全自動化し、段ボール封函の作業員が6名から3人名に削減

- 段ボール封函からPDラベルの貼り付けまでの作業時間を1/3まで削減

- 人手による荷物の上げ下ろし作業などがなくなり、スタッフの身体的負担が軽減

具体的な事例内容については、以下もご確認ください。

6.梱包作業を効率化して現場の課題解決をめざそう

梱包は、人手や時間がかかる作業の一つですが、封函機や自動ラベル貼付機を導入することで、業務の効率化が期待できます。

サトーでは、製封函を含めたラベル貼り付け作業を自動化できるソリューションを取り扱っています。

梱包作業に関するお悩みを抱えている場合は、ぜひお気軽にご相談ください。

- テーマ:

- ラベル自動貼付

関連コンテンツ

商品やソリューションについてのお問い合わせ

受付時間24時間365日

サトークイックオーダー

サトークイックオーダー