最短経路案内と自動搬送ロボットの組み合わせでピッキング業務を効率化

一般的に倉庫内作業の6割を占めるといわれるピッキング業務。物流量が増加する中、生産性向上のカギはピッキングにあると言っても過言ではありません。

熟練作業者は経験をもとに最短経路で移動できるので効率よく業務を行えますが、人手不足の今日では経験者が不足し、新人への教育に時間をかけることも難しくなっています。

サトーは、最短経路ナビゲーションシステムと自動搬送ロボットを組み合わせることで、ピッキング業務の効率化を実現します。

サトーが解決します。

- 課題

- 移動経路の最適化だけでは、生産性の向上に限界がある

- サトーなら

- 最短移動経路と自動搬送ロボットの組み合わせで生産性をさらに向上

倉庫の広さや、台車が通れないような狭い通路の数などの要因に影響を受けて、単純に「最短経路が分かる」だけでは、生産性の向上が限られることがあります。

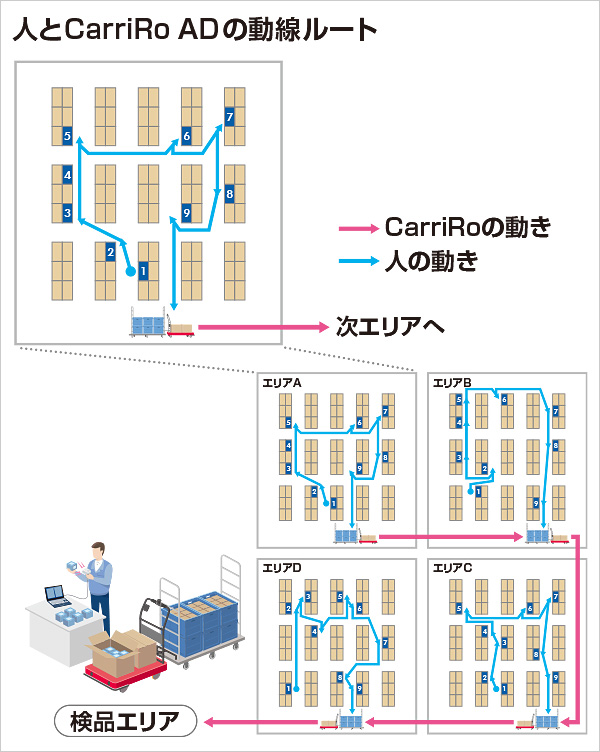

サトーは、各作業者が作業者ごとに分割されたエリア内でピッキング作業に専念し、自動搬送ロボットがピッキングしたアイテムを載せて次のエリアに自動走行するという、「ゾーンピッキング」方式で、さらなる生産性向上を実現します。

ナビゲーションシステム「Visual Warehouse」が、分割されたエリア内でピッキング経路の最短化と自動搬送ロボットとの合流地点への誘導を行います。自動搬送ロボットには、「CarriRo AD」を採用しています。

エリアを分けて、狭い通路を人がピッキングし、広い通路に待機する台車と合流

エリアを分けて、狭い通路を人がピッキングし、広い通路に待機する台車と合流

- 課題

- 生産性を向上したいが、業務フローや倉庫内レイアウトの変更は難しい

- サトーなら

- 既存環境にフィットする、生産性向上ソリューション

業務フローや倉庫内のレイアウトは倉庫作業以外とも連携しているため、生産性のボトルネックになっていることが分かっていても、簡単には変更できないものです。

サトーの最短経路ナビゲーションでは、独自のアルゴリズムを用いることで、既存環境を変更することなく、「今の環境の中での最適化」を実現。さらに、作業者と自動搬送ロボットの連携により、さまざまなレイアウトに柔軟に対応できます。

- 課題

- 自動搬送ロボットの効果を最大化したい

- サトーなら

- 作業者を追従するモードを利用して、人手によるモノの搬送も効率化

自動搬送ロボット「CarriRo AD」は、カルガモモード(追従モード)も搭載しているため、「ゾーンピッキング」以外にも、エリア内で複数の「CarriRo AD」が作業者を追従してモノを搬送できます。すでに業務フローやレイアウトが固まっている既設センターや工場でも業務を効率化できます。

こちらの商品もご覧ください

商品に関するお問い合わせ

お客さまヘルプデスク24時間365日

サトークイックオーダー

サトークイックオーダー