長野FCLコンポーネント株式会社様

長野FCLコンポーネント株式会社様

導入経緯

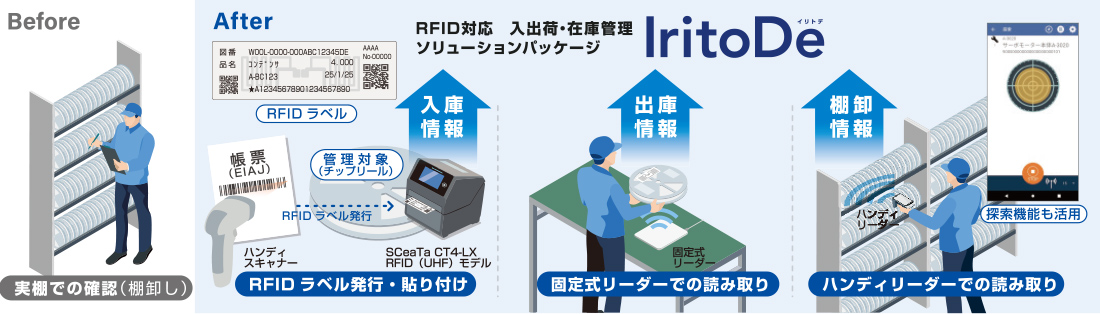

電子部品、電子応用装置の製造を行う長野FCLコンポーネント株式会社。多品種の電子部品を扱う中で、約3万点におよぶ電子部品(チップリール)の在庫管理が課題でした。目視中心での棚卸作業は多大な工数を要し、在庫状況の正確な把握が困難でした。今回、DX推進ならびに生産革新活動の一環として、RFIDを活用した在庫管理の改善に着手することになりました。

導入製品・システム

Before

- 棚卸しは10名で約2日かかっていた

- Excelでの部門別管理では、在庫数をリアルタイムで把握するのが難しかった

- 熟練者と初心者で棚卸しにかかる時間に大きな差があった

After

- 棚卸しは6名で2時間程度で完了

- RFIDシステムを導入し、在庫の一元管理を実現。在庫管理の精度が向上

- 熟練度を問わず、誰でも正確な棚卸作業が可能に

お客さまの声

背景・課題

EMS製造ディビジョン 設備技術セクション

EMS製造ディビジョン 設備技術セクション シニアマネージャー

松村 様

約3万点の電子部品における在庫管理精度の向上とDX推進が急務

松村氏:当社はグループの中核を担う製造工場として、基板実装をはじめ、キーボードやサーマルプリンターなど、多品種の製品製造を手がけています。2020年に基幹システムの更新を実施し、在庫資産の膨大さとその管理の重要性をあらためて認識しました。

実際、部品の過不足による生産への悪影響といった問題も見えてきました。そこで、社内のDX推進という大きな流れの中で、まず取り組むべき課題として浮かび上がってきたのが在庫管理でした。

東浦氏:当工場には約3万点の電子部品(チップリール)があり、年に4回、10名がかりで2日かけて棚卸しを実施していましたが、理論在庫と実際の在庫が一致しないケースが発生し、ギャップが会計監査や運用効率に影響が出てしまう状況でした。また、熟練者に頼るところが大きく、経験が浅い作業者は効率良く棚卸しができないことも課題でした。

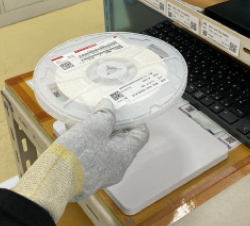

<入庫作業>

<入庫作業>

電子部品(チップリール)の受け入れ時点でラベルを貼り付けていたので、ここにRFIDを組み込めないかと考えたのが導入検討のきっかけです。当時、サトーさんからRFID関連の話があがり、RFIDタグからハード、システムまでワンストップで提供できる点を評価して、RFIDでの在庫管理に挑戦することを決めました。

効果・評価

<出庫作業>

<出庫作業>

RFIDで棚卸時間を大幅に短縮。工数を削減しつつ管理精度も向上

松村氏:RFID導入後、棚卸しは6名で2時間ほどで完了するようになりました。工数が劇的に削減され、管理精度も向上しています。年4回だった棚卸作業が、現在では月1回のペースで実施できるようになり、在庫の透明性が向上しました。

作業者のスキルによる効率差や負担が軽減され、業務全体の効率も向上しています。基幹システムのデータとの一致率が向上したことで、在庫管理の精度が大幅に改善されました。在庫データが正確になったので経営判断に活用できるようになった点を高く評価しています。サトーさんにはさまざまな課題に対して、タイムリーに対応してもらえたのでありがたかったです。

<棚卸作業>

<棚卸作業>

東浦氏:電子部品(チップリール)の探索も容易になりました。IritoDeの在庫確認画面はWebブラウザでアクセスできるため、在庫状況をリアルタイムに確認できる点もメリットと感じています。

今後は、金型などの部品管理や、工程管理にもRFIDの活用を広げていきたいと考えています。サトーさんには、より幅広い用途に展開できるシステムを期待しています。一緒に新しい可能性とソリューションを見出していけたらいいですね。

お客さまプロフィール

ご担当者さま

土屋 様

宮島 様

松村 様

東浦 様

関連リンク

導入事例に関するお問い合わせ

お客さまヘルプデスク24時間365日

サトークイックオーダー

サトークイックオーダー