Joyson Safety Systems Japan合同会社様

Joyson Safety Systems Japan合同会社様

導入経緯

シートベルトなどの自動車安全部品の設計や開発、製造を手掛けているJoyson Safety Systems Japan様。トレーサビリティや在庫管理のためにラベルプリンターを活用していた同社では、プリンタートラブルによるラインの停止や工数増加などが課題に。生産性の向上と高レベルの品質を維持するため、新たなプリンターと質の高い保守サポートを探していました。

導入製品・システム

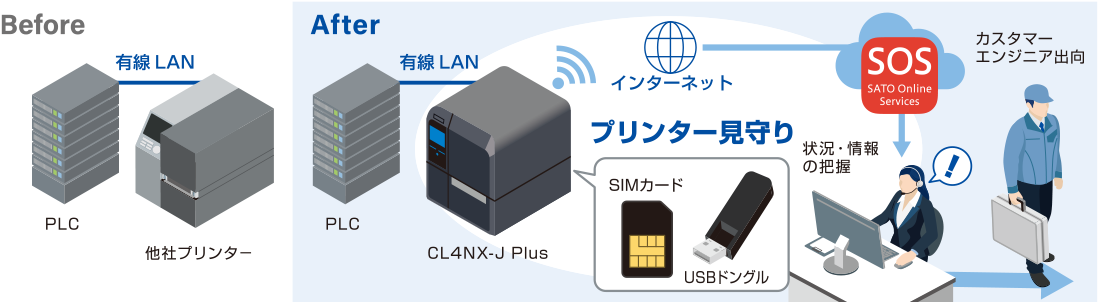

Before

- プリンタートラブルが頻出。修理依頼に手間と時間を要していた

- 修理にかかるリードタイムや予備機不足により生産性が低下していた

- 予備機の所在が不明になることがあった

After

- プリンタートラブルは専用電話一本で依頼完了

- プリンターの稼働を24時間365日見守り。予兆保守でトラブルを未然に防止

- SOSで印字履歴から、プリンターの所在地を確認。資産管理能力が向上

お客さまの声

背景・課題

業務室 室長

業務室 室長堤 様

プリンタートラブルが頻発し、生産性の低下や品質面に課題が

堤氏:当社は、米国に本拠を置きシートベルトやエアバッグなど自動車安全部品、車両に使われるセンシング系システム技術を提供する「Joyson Safety Systems」の日本法人です。日本国内では主にシートベルトやエアバッグなど、自動車の安全部品の設計や開発、製造を行っています。

田中氏:製造過程においてラベルプリンターで印字するラベルは、ロットトレーサビリティや工程管理に使う「製品ID」と、コンテナに貼り棚卸しや在庫管理などに使う「品番紙」の2つの用途があり、部品の入荷から製品が出荷されるまで重要な役割を担っています。

以前は10台ほどのプリンターでラベルの印字を行っていたのですが、購入から数年でプリンタートラブルが頻発。修理依頼だけでかなりの工数と手間が掛かるようになりました。修理、返送までに短くても2週間、長いと1ヶ月近くかかることもありました。予備機の用意はしていましたが、確保しているプリンターの台数が足りなくなるほどの頻度で故障が発生することもあり、ライン停止による生産遅延や品質面での悪影響は大きな課題でした。

他にもプリンター自体の資産管理も課題でした。プリンターの故障で予備機に交換したときに「交換した」という情報共有がされず、予備機を探し回るのに時間がかかってしまうケースもありました。

効果・評価

「SOS」による手厚い保守でライン停止が減少。生産性向上を実現

田中氏:これらの課題解決と「製品ID」を貼り付ける製品が増える見通しもあり、プリンターを一新することになりました。従来の運用フローを変更することなく、液晶パネルが大きく扱いやすい「CL4NX-J Plus」を採用。中でも心強かったのが「SOS(SATO Online Service)」です。トラブル時に電話一本で対応してもらえるのは、限られたリソースで管理していた私たちにとっては魅力でした。

他に「SOS」はプリンターの稼働状況を24時間365日監視してくれるおかげで、トラブル発生前にサトーさんで検知し、予兆保守を行ってくれるので、プリンター故障に起因するライン停止は減少しました。今はプリンターを当時の4倍以上に増やしていますが、大きなトラブルは発生していません。

堤氏:ラインの休憩時間に合わせてプリンターの保守対応をしてくれるのも助かっています。保守だけのためにラインを止めることもなくなりました。また、課題の一つだったプリンターの資産管理も「SOS」上で稼働中のプリンターや予備機の確認ができるので管理がとても楽になりました。

昨今はお客さまからだけではなく、社会からも品質への要求が高くなっている中で、サトーさんのプリンターと保守体制は当社の顧客満足度向上に大きく貢献してくれていると感じています。

お客さまプロフィール

ご担当者さま

田中 淳梓 様

堤 太 様

立木 秀一 様

関連リンク

導入事例に関するお問い合わせ

お客さまヘルプデスク24時間365日

サトークイックオーダー

サトークイックオーダー