NTN株式会社様

NTN株式会社様

生産品を格納搬送するために必要な専用の鉄かごやパレット(リターナブル容器)の数量や所在を正確に可視化することでスムーズな生産計画・出荷体制構築。急激な市場の変化による現場の負荷を低減。

製造や物流にかかるコストも削減できました。

導入製品

鉄かご管理

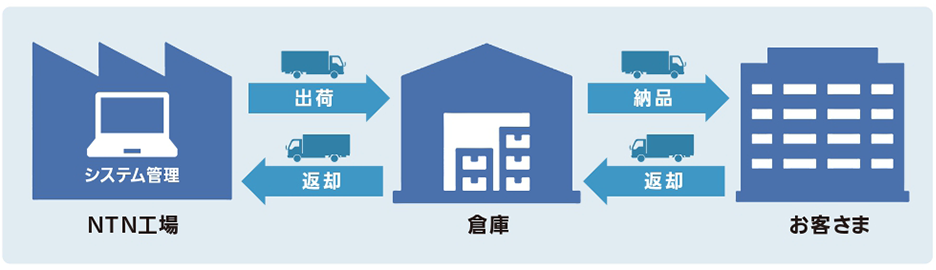

- 製品を格納した容器は、工場から倉庫に出荷され、倉庫からお客さま先に納品

その後、容器はお客さま先から倉庫に返却され、洗浄されて工場に戻るという物流工程 - 鉄かご・パレット(容器)1台に対し、2面に同一IDのRFIDタグを貼り付け

- RFIDリーダライタで一括読み取り、容器の所在を可視化。データは社内の基幹システムで一元管理

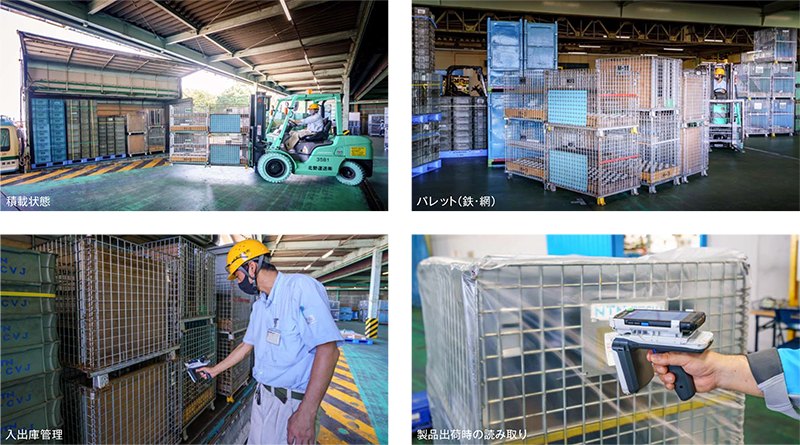

入出庫操作

- 出荷時:工場から倉庫への出荷時に読み取り、「出庫」として記録➡倉庫入荷時に読み取り「入庫」として記録

- 返却時:倉庫からの出荷時に読み取り「出庫」として記録➡工場入荷時に「入庫」として記録

RFIDの活用効果

- 一括読取で時間短縮

- ヒューマンエラー防止

- 正確な個数・所在管理

- 柔軟な生産体制の構築

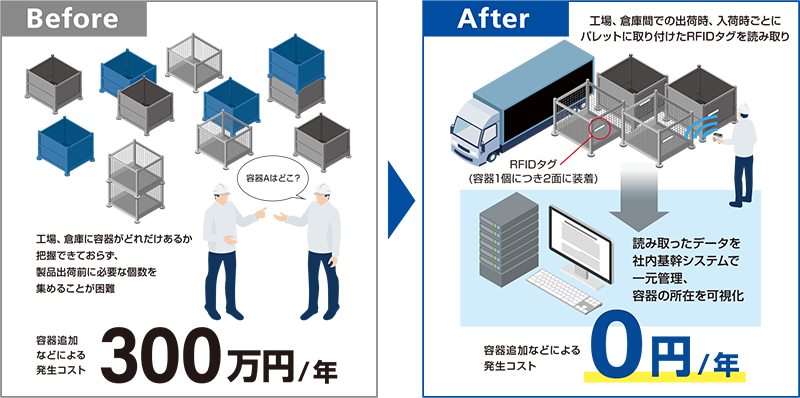

Before

- ①容器の所在不明による生産計画への悪影響(5回/年)

- ②「容器を探す」「製品積み替え」「品番変更」などイレギュラー業務の発生

- ③容器の追加購入や臨時便輸送によるコストの発生(300万円/年)

容器の所在が可視化されていないことにより・・・

After

- ①生産計画の変更や出荷遅延がゼロに(0回)

- ②イレギュラー作業が激減し、生産計画や出荷の段取りがスムーズに

- ③容器の追加購入や臨時配送などにかかっていたコストがゼロに(0円)

RFIDで容器の所在可視化と総数管理を実現

お客さまの声

多品種小ロット生産のニーズに的確かつ効率的に応えるために

NTN株式会社は、大正7年創業の大手ベアリングメーカーです。軸受、ドライブシャフト(等速ジョイント)、精密機器商品等の製造、販売を主たる事業とし、終戦後すぐにグローバル市場に進出。ドライブシャフト(等速ジョイント)では世界シェア2位、ハブベアリングは世界シェア1位を誇ります。自動車業界では、かつての大量生産から多品種少量生産へとシフトし、自動車部品を製造する同社磐田製作所・等速ジョイント工場においても、国内外の多様化する需要への迅速な対応は必至です。予測しづらい需要の波動に柔軟に対応するには、製品を出荷するための鉄かご・パレットなどのリターナブル容器(以下、容器)の確保が重要ですが、各所を巡回する容器の所在を常に把握することは難しく、生産計画や物流に悪影響を及ぼすことがありました。この課題を解決しようと、容器の所在を可視化し一元管理するために、RFIDの導入を決定。導入に関わられた磐田製作所等速ジョイント工場 生産管理課 係長 川島直樹 様に、その経緯を伺いました。

「出荷を絶対に切らさない」をモットーにする現場が直面していた課題

求められるお客さまニーズへの柔軟な対応

マーケットニーズの多様化で、多品種小ロット生産の需要が高まり、NTNにも、従来行われていた大量生産方式ではなく、お客さまの要望に合わせたタイムリーな生産、出荷が求められるようになりました。お客さまのニーズに柔軟に対応するには、製造から出荷までのリードタイムを短くすることが重要で、精緻な生産計画が求められます。

当工場のモットーは、「お客さまへの出荷を絶対に切らさない」こと。これは多品種小ロットでも変わりません。効率よく順調に生産計画を進めて出荷を切らさないことが、工場に課せられた使命です。

生産計画に直結する容器の問題

当工場では、高性能で特殊な製品を扱っており、各製品の仕様に応じた専用の鉄かごやパレットを使ってお客さまに納品するため、出荷用の容器を確保してから生産工程に入ることが原則です。鉄かごなどの容器は1台が高価で保管場所をとることから、工場内に大量にストックしておくことができません。そのため、効率よく使いまわせる必要最小限の数で運用しています。容器は現在、42種類、約5,300台ありますが、出荷を切らさないためには、容器の把握が非常に重要なのです。

需要の波動により大量の注文が入ると、使える容器がどこにあるのか探したり、代替容器を使う場合は品番を変更したり、場合によっては生産計画を見直したりするなど、イレギュラーな作業やコストの発生も課題となっていました。

容器不足による生産計画変更がゼロに。イレギュラー作業がなくなり、現場の負荷も軽減

課題の解決のカギは「可視化」

必要だったのは、さまざまなお客さま先や倉庫を巡る容器の所在の可視化と、データによる一元管理でした。各容器に固有IDを貼り付ければ、入庫・返却時に一括読み取りできるRFIDが有効なことは分かっていましたので、以前よりプリンターラベルなどでお付き合いが深かったサトーに、RFIDによる容器管理について相談しました。

当初は、トラックやフォークリフトに容器を積み込んだ状態で、人手を介さずに全数を読み取る仕組みを想定してゲートタイプのリーダーも検討しましたが、比較的導入しやすいハンディタイプのリーダーを採用しました。可能な限り想定に近い状況で運用する方法を検討し、さまざまな手法やツールを試しました。

その結果、トラックに積載する前、または積み下ろし後に、ドライバーがRFIDリーダーを手に持ち、鉄かごの周りをぐるりと一回りして読み取るのが最善の方法でした。また、読み取りやすさと精度を担保するため、1台の容器に対して2面に同一タグを貼付して運用することにしました。

運用開始から約1年。容器が工場にあるか、出荷された状態なのかが分かるようになったおかげで、かつては年に5回程度発生していた容器不足による生産計画の変更がなくなりました。また、容器を探す、追加購入する、製品の積み替え、納期に間に合わせるために特別便を手配するといった、容器の所在不明に起因するイレギュラーな対応が一掃されました。これにより、現場の業務負荷の軽減はもちろん、年間300万円程度かかっていた容器の追加購入や臨時配送のコストも削減することができました。

現場の負担の解消、イレギュラー対応や容器追加などのコスト削減効果を考えれば、RFIDは十分に投資対効果があったと実感しています。

豊富な現場経験、積み上げられた知見から最適解を提案

運用方針の変更やタグの選択に知見を発揮するサトー

RFIDは電波を用いてRFタグデータを非接触で数メートル先からでも一括読み取りすることができます。一方で、金属による電波干渉など周囲の環境により影響を受けるという特性もあります。当初トラックに鉄かごを載せた後の読み取りを考えておりました。しかし、トラックの荷台や鉄かごが干渉しあい奥に積まれた容器のタグの読み取り率が期待レベルに達しないことが分かりました。製造現場や物流現場のノウハウを持つサトー担当者と協議を重ね、実証実験を何度も行い、正確・確実かつ作業者にとって最適な方法を探っていきました。

特にRFIDタグの選定については40種類以上あるタグの中から、すべての金属容器で期待する読み取り距離を実現しなくてはならず悩むポイントとなりました。

候補を複数用意していただき、現場検証を重ね、どのように容器に取付けたら実運用に耐えられるのかを検討した結果、屋外に置かれるケースも考慮して、防水タイプのFR4を採用しました。技術的な知見だけでなく、現場で働く人の動きや運用課題をよく知るサトーならではの提案をいただき、限られた予算、制約のある運用現場での最適解を見つけることができたと思っています。

RFIDを活用した生産工程の改善にも、サトーの知見を期待

当工場での今回の取り組みは、社内でも注目されています。容器の管理はどの工場でも課題となっており、RFIDによる管理手法で、生産効率の向上やコストの削減効果が認められる先行事例となりました。

また、今回は物流工程の改善を図りましたが、今後は生産工程にもRFIDを導入して、現場の改善を図りたいと考えています。「多品種小ロットをタイムリーに」というお客さまニーズは、これからもますます高まっていくでしょう。そういったニーズに対し、当社も引き続き生産方式を見直していく必要があります。製品の在庫を極限まで減らして、出荷までのリードタイムを短縮するために、RFIDを活用したいと考えています。私たちサプライヤーの生産現場から、お客さまである自動車メーカー、さらにはメーカーにとってのお客さまである消費者まで、製品がスムーズに流れていく仕組み作りの改善は続きます。技術力、現場力のあるサトーの経験や知見で、これからも私たちをサポートしていただくことを期待しています。

お客さまプロフィール

関連リンク

導入事例に関するお問い合わせ

お客さまヘルプデスク24時間365日

サトークイックオーダー

サトークイックオーダー