株式会社T&K TOKA様

株式会社T&K TOKA

岡崎 祐輔 様

インキ事業統括本部

インキ生産統括部

UVインキ製造部

埼玉UVインキ製造課 課長

大野 稔 様

インキ事業統括本部

インキ生産統括部

UVインキ製造部

埼玉UVインキ製造課 課長

河野 里菜 様

総務部 人事課

菊地 和徳 様

IT総括部 部長

※写真右から:菊地様、河野様、大野様、岡崎様

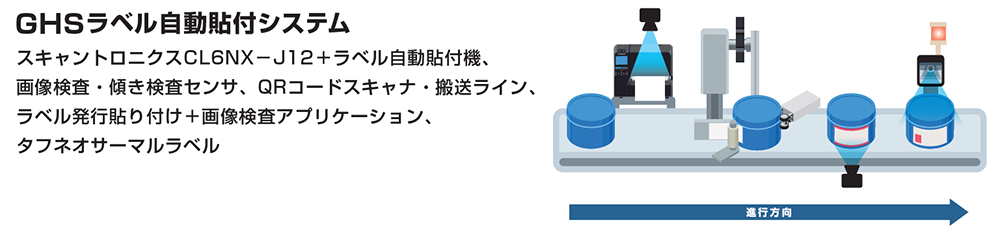

導入システム

導入の経緯

目視確認だったため作業指図書と現品ラベルの照合間違えがあり、同様に現品ラベル表示も目視確認をしていたため印字ミスが発生しており、システム化が必要になっていました。

また、事前に印字した現品ラベルに糊をつけて貼り付けていましたが、糊の付着が悪かったり、糊つぼなどの清掃が手間でした。

GHSラベル自動貼付システム活用効果

- 作業指図書と現品ラベルの照合ミス防止

- 既存設備にかかる手間の作業改善

- 現品ラベルの全面検査による品質強化

Before

- ①ラベルを目視チェック

- ②ラベルの傾きや糊の染み出しチェック

- ③ラベル剥がれによるお客さまへの迷惑

- ④糊塗布機→別室との行き来の手間

- ⑤都度糊つぼを洗浄

After

- ①ラベル室の人員を削減することが出来た

- ②プレ印字の必要がなくなり、状況に応じてラベルを発行できるようになった

- ③ラベルの発行と同時にカメラで検査するので、貼り付けた後のラベルの傾きなどはなくなった

- ④ラベルをセットするだけで発行でき作業性がアップした

- ⑤ラベルに対してのクレームが減り、お客さまからの信頼獲得に繋がっている

動画によるご紹介

導入効果

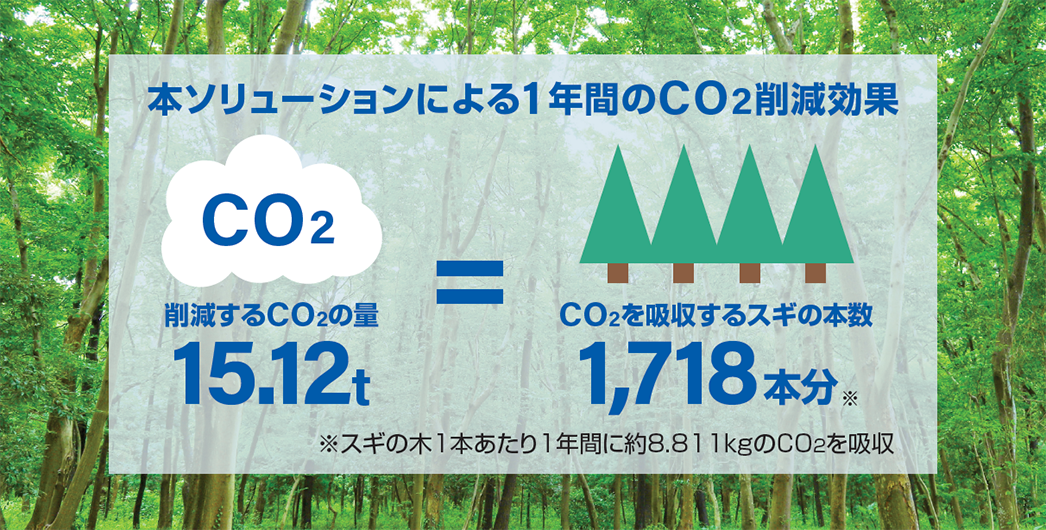

廃棄がなくなったことで環境にも優しく

注意事項

CO2排出削減貢献量につきましては、総労働時間の変化と産業ごとの係数を基に算出した推計値です。実際のCO2削減量を保証するものではございません。

産業ごとの時間あたりCO2排出量係数(原単位)は、2021年3月時点の政府統計情報を基に作成しています。

お客さまの声

菊地氏

菊地氏

ラベル室に2名人員を割いて、プレ印字を準備していた

菊地氏

従来、製品ラベルは現場で印刷するのではなくプレ印字した物を現場に持ち込み貼り付けていました。そのため、製品が変わった際はプレ印字された在庫を全部廃棄しなければならないこともありました。これまで製品ラベルを印刷する際は印刷室に作業者が2人いました。また従来はラベル用紙はリボンを使って印刷していましたので、どうしてもリボンジワが発生するなどの問題がありました。1日何万枚も印刷するわけですが、その全てを目検でチェックしていました。全体の10%程度廃棄していました。

タフネオサーマルで人員とロスを削減!

菊地氏

ご提案いただいた際に驚いたのは、タフネオサーマルの印字品質が非常に良かったことです。導入後、従来のラベル印字よりも格段に高精細の印字ができただけではなく、ラベル室でまとめて印刷していた作業を現場に移すことができ、ラベル室の人員を減らすことにも繋がりました。また、現場の状況に合わせてラベルを発行することができるようになりました。生産現場でラベルを発行しながらカメラチェックを行った上でラインに流すので、貼り付けた後のラベルの傾きやズレといった誤りもなくなりました。

導入の決め手となったのは

菊地氏

印字品質が格段に上がっただけではなく耐性も格段に上がったことと、ラベル発行だけではなく上位系システムとの連携部分に関するソフトウェア開発も実施して頂き、ラベル発行とその後のカメラに対するチェック機能を1セットでご提供して頂いたことが導入の決め手になりました。

岡崎氏

岡崎氏

ラベルのズレと糊の管理で生産性と作業効率がダウン

岡崎氏

これまで糊を使用して貼っていましたが、糊の付着が悪くしっかり缶に貼れない、ラベルがずれてしまうといった問題がありました。理由としては、インキを生産している現場の担当者が糊の在庫管理と品質管理も行っており、その管理を生産と並行して行うのは非常に大変で、どちらの作業も散漫になることがありました。そこでラベルがズレたり剥がれてしまうといった事例に繋がっていました。

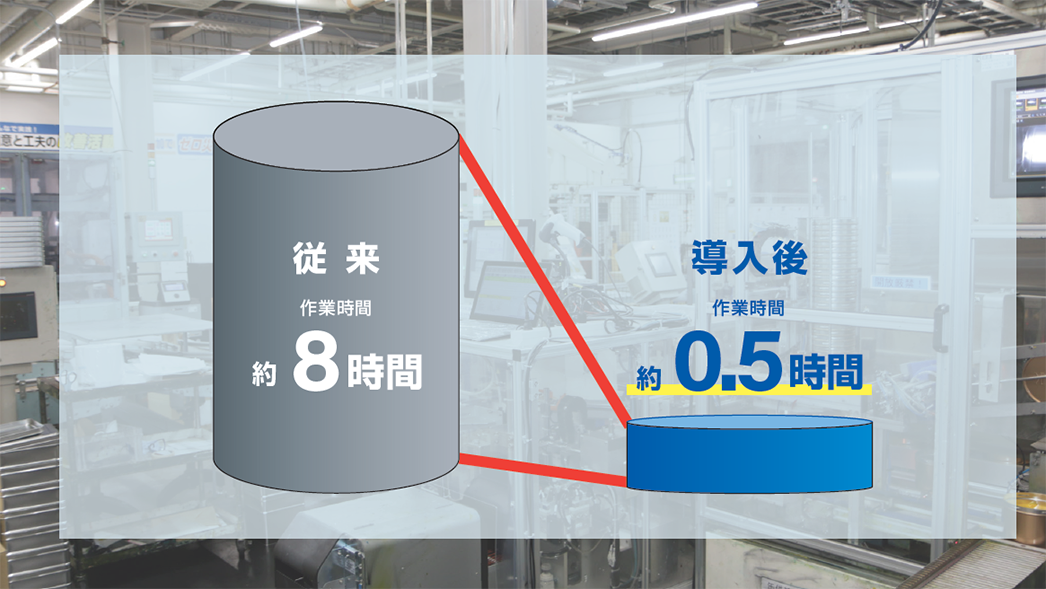

GHSラベル自動貼付システムで作業時間を93%削減

岡崎氏

糊の管理では、準備と洗浄で30分から60分程時間を取られていましたが、現在はラベルをセットするだけですぐにラベルの貼り付けが行えるので、大きく作業性が向上しました。ラベル発行では糊の管理がなくなったことにより人を減らすことができています。ラベル発行の作業をしながら他の作業ができたり、多少ですが効率化が図れているかと思います。生産現場の声としては面倒だった糊の管理部分がなくなったので楽になったと聞いています。また事前にラベルを作っていた際は、生産数量に合わせて作っていたので、若干多めに作っている部分があったので常に余るということが発生していました。余ったものすべてを廃棄する形をとっていたので、無駄になっていた部分が減りました。逆に足りない時に生産現場でラベル発行が行えず、ラベルが出来るまで製品として出荷が出来ないことがありましたが、生産現場ですぐにラベル発行が出来るので、ラベルを待つ時間が全てなくなったことも大きな改善点だと思います。システムと全て連動していますので、作業指図書のQRを読むだけで情報が全て流れて、後は設備を起動するだけでなので、一つ一つ機械の設定をする必要がなくなりました。

お客さまからの信頼を獲得!

岡崎氏

多い時で1日に6000枚のラベルを貼りますが、以前は全て目視でチェックしており、確認が漏れていた部分もありました。糊ラベルを使っている時には傾きだけではなく、ラベルの貼り付けができていないものがありました。出荷時はラベルは貼られているが糊が薄いと時間が経つにつれて剥がれてしまうので、お客さまが箱から出したら全てラベルが剥がれてしまうといった事例がありました。ただ、「GHSラベル自動貼付システム」を導入して1年半経ちますが一切ラベルに対してのクレームはないので、お客さまに対しての信頼に繋がっているのかと思います。

岡崎氏

岡崎氏

今後展望について

岡崎氏

「GHSラベル自動貼付システム」をまだ導入していない工場への展開は考えています。また、現在は自動貼り付けを使用しているのは1kg容器だけなのですが、他の容器でも自動貼り付けを今検討しているので、引き続きサトーと連携を行っていければと思っています。また、導入の決め手にもなった保守の部分ですが、現在導入しているシステムで何かトラブルがあればすぐに対応頂けているので、すごく助かっています。埼玉県の工場で導入した際は最初は苦労はあったのですが、実際に生産が始まってからはそれほど困った部分がなくスムーズに移行できたと思いますので、今後もお願いさせて頂きたいです。

菊地氏

菊地氏

菊地氏

当社は化学品の製造会社ですので、1kg缶の管理についても小さいラベルにGHSの細かい情報を印字しなければなりません。取り扱い注意事項と有害性情報を印字するのですが、リボンだと細かい文字が印字できないという問題がありました。また弊社の商品を利用されるお客様は印刷会社ですので、溶剤が手についたままラベルの印刷された缶を触ることがあります。従ってリボンで印字されたラベルだと印字が溶けてしまうという課題がありました。今回導入したタフネオサーマルでは耐溶剤性が非常に高く、非常に有効な製品でした。弊社の場合は主要なインキ工場は滋賀県と埼玉県にあります。埼玉UV工場や、それ以外のセットインキ用の工場に、順次展開を図っていく予定です。

お客さまプロフィール

- 事業内容

- 各種印刷用インキ及び印刷用・塗料用・接着剤用合成樹脂の製造・販売、印刷関連諸資機材の販売、輸出入貿易

- 従業員数

- 819名(2020年4月1日現在)

関連リンク

導入事例に関するお問い合わせ

お客さまヘルプデスク24時間365日

サトークイックオーダー

サトークイックオーダー