トヨタ自動車東日本株式会社様

トヨタ自動車東日本株式会社様

導入経緯

欧州カー・オブ・ザ・イヤー2021に輝いた「ヤリス」をはじめとする、トヨタのコンパクトカー部門を司るトヨタ自動車東日本株式会社様。

岩手工場では、部品加工後、製品を識別するためのラベル発行工程をさらに作業カイゼンができないか模索されていました。

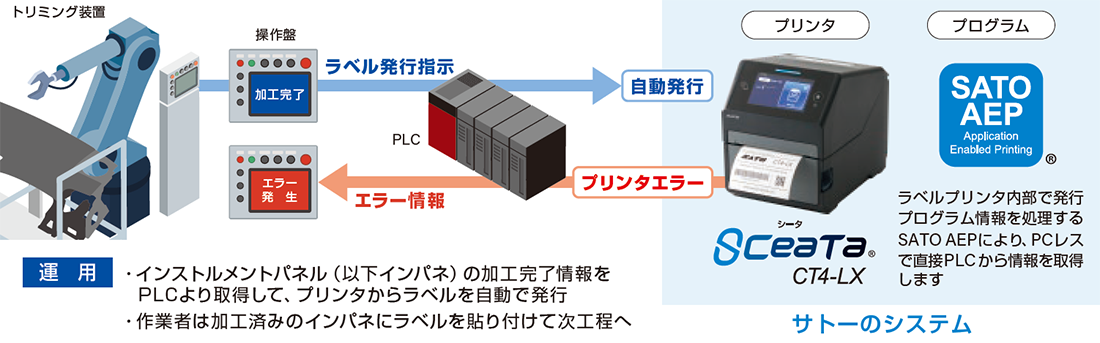

導入システム

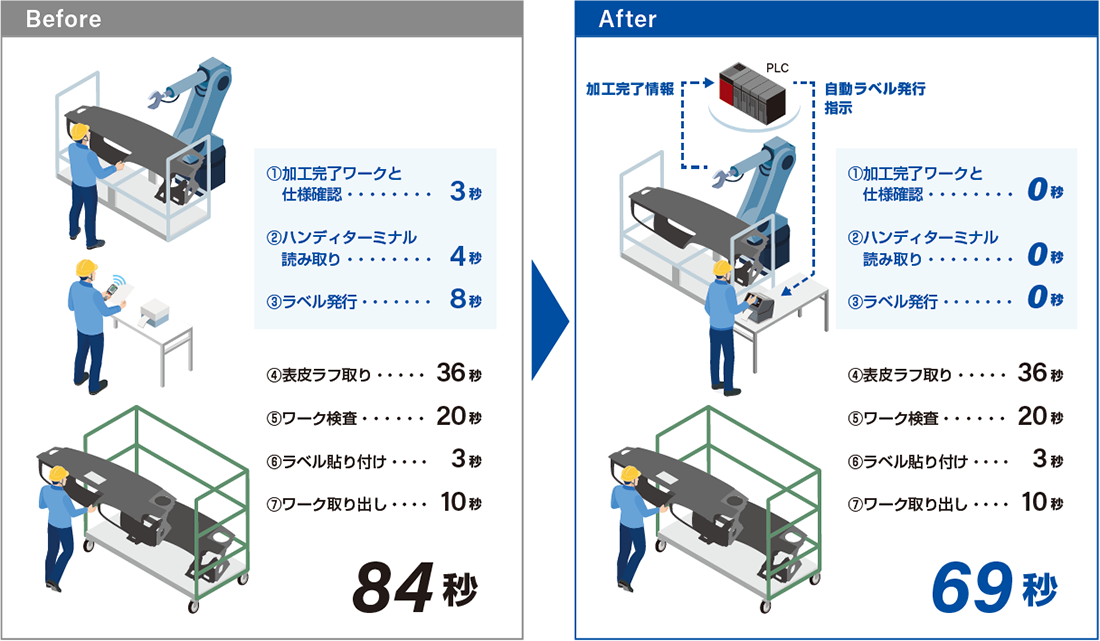

Before

ラベル発行ごとにハンディターミナルに持ち替える工数が負荷

After

ラベル発行工数削減による生産性向上を実現

Before

発行ミスによるラベルのムダや貼り付けミスの可能性

After

部品加工後に自動でラベル発行されるので発行ミスを撲滅

Before

ラベル発行手順の教育が必要

After

ラベル発行手順の教育が不要となりスキル格差「0」を実現

SATO AEP導入で1工程あたりの工数を15秒短縮

お客さまの声

確認作業が不要になり、作業時の緊張から解放

岩手工場 塗装成形部 化成課 チーフエキスパート 鈴木様

今回のシステムが導入されたことで、作業が非常に楽になりました。人の目による仕様確認を行うなかで「間違えてはいけない」というプレッシャー、また、ハンディターミナルも高価な物ですので、毎回緊張しながらの作業から開放されました。今回のシステムでは、前工程でセットされた製品に合わせてロボットが加工する際に、各製品の仕様に合わせて情報が紐づけられたラベルが自動で発行されるので、人による確認作業が不要になりました。今後は、後工程の作業も対象に、生産性をさらに向上させる活動にチャレンジしていきます。

設備にあわせたプリンター仕様を開発し課題を解決

第2ボデー設計部 第3ボデー設計室 主任 石垣様

私はヤリス/ヤリスクロスのインパネ生産準備業務を担当していました。当時、お客さまのニーズに応えるため、インパネに急遽ディスプレイオーディオがない仕様を追加することが決まりました。仕様追加による万が一の誤品出荷がないように、岩手工場のメンバーと一緒に対策を検討し、識別ラベルによる出荷前後の検査を追加しました。しかし、号口化(設計段階から市販車化すること)をするとラベル発行の工数や貼り間違え防止の気遣いが作業者の負担になっており、なんとかしたいという気持ちがありました。そこで、今回のAEPラベル自動発行の活用をご相談し、弊社の設備に合わせたプリンター仕様を開発いただいたことで、課題を解決することができました。今後も、もっといいクルマづくりに向け、競争力のある工程を目指したいと思います。

お客さまプロフィール

- 所在地

- 宮城県黒川郡大衡村中央平1番地

- 代表者

- 代表取締役社長 石川 洋之

- 従業員数

- 約7,000名(2024年4月1日現在)

- 事業内容

- 製品企画、デザイン、ボデー・内装・機能部品・電装部品・福祉車両設計、材料技術、衝突安全・振動騒音・強度に関するCAE解析及び実験評価、試作、プレス・ボデー・化成・塗装・組立等の生産準備及び工場技術、品質保証

関連リンク

導入事例に関するお問い合わせ

お客さまヘルプデスク24時間365日

サトークイックオーダー

サトークイックオーダー