株式会社安川電機様

株式会社安川電機

馬場天 様

ロボット事業部 ロボット工場

生産技術部 部長 兼 生産技術開発課 課長

工藤加寿弘 様

ロボット事業部 ロボット工場

生産技術部 生産技術開発課

※写真左から:馬場様、工藤様

導入製品・サービス

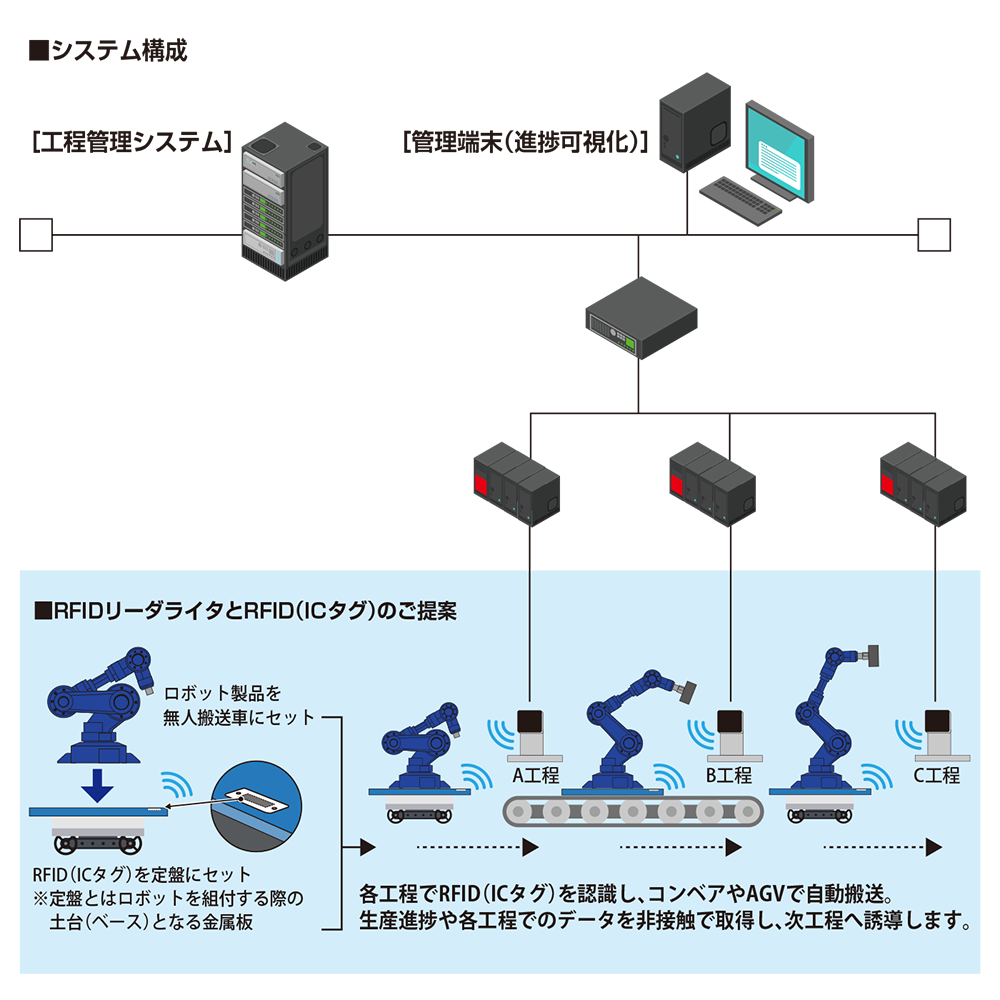

RFID(ICタグ)の活用効果

- 個体識別が自動で行える

- 個体識別番号と各工程のデータをひも付け、組立時のトレースデータ収集が可能

- AGV(無人搬送車)と連動させ、商用試験工程を自動化

- 表面が汚れていても非接触でデータが読み取れる

- 個体識別番号のリライトが可能で繰り返し利用できる

Before

- 工程ごとに手書きで個体情報を記入

- 記入間違いや記入漏れなどのヒューマンエラーが発生

- 商用試験工程のセッティングに人員・時間がかかる

After

- 個体情報を自動で読み取ることでペーパーレスに

- 品質データを正確に取得し、各工程の詳細なトレーサビリティを実現

- RFID(固有ID)をキーに商用試験工程の自動化システムを構築

お客さまの声

RFID導入により生産工程で個体識別が可能となり、商用試験の自動化・無人化が加速。

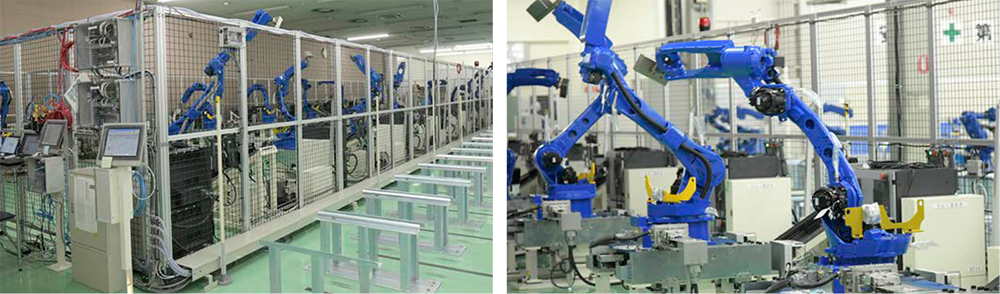

サーボモータや生産現場で使われる産業用ロボットの製造販売を手がける安川電機様は、ここ数年「i³-Mechatronics(アイキューブ メカトロニクス)」を提唱されており、ロボットによる自動化に加え、現場で稼働している機器からのデジタルデータを活用することで、生産効率の向上を目指されています。同社工場では、生産技術ロードマップに沿って商用試験無人化を進める中で、製品の個体識別が実現できるソリューションとして、RFID(ICタグ)を導入されました。

製品の個体識別が生産効率の向上と省人化のカギ

「私どもはここ数年、現場でのデータ活用による生産効率の向上をコンセプトに掲げ、工程管理と商用試験の自動化を進めています。その中で、自動化によっていかに生産性が向上したのか、工程管理の改善点はどこにあるのかを、どのようにデータから抽出して見える化させるのか、という課題がありました」(馬場氏)。

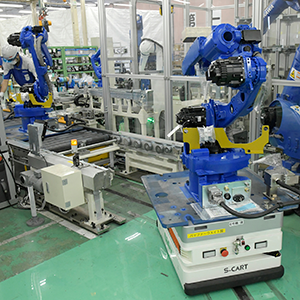

一方で、生産効率の向上を目指す上でいかに省人化を進め、生産工程を自動化に移行させるのかという課題もあったと工藤氏は話されます。「例えば、商用試験工程では人の手によるウエイトの脱着やスタートボタンを押すといった作業があります。この工程を自動化しようとした時に重要となるのが、製品の個体識別でした。なぜなら、製品の使用やサイズなどによって、さまざまなバリエーションの試験に対応させる必要があるからです」。

個体識別番号と各工程のデータをひも付けることで

各工程を見える化し、自動化を実現

これらの課題を解決するための手段の一つとして出会ったのが、サトーの『RFID(ICタグ)』でした。「当初はQRコードでの運用も検討したのですが、トレーサビリティの観点からも製品に個体識別番号をつけてマーキングしたいこともあり、個体情報を入力できるRFIDの採用を決めました。RFIDであれば非接触で読み取り可能な上に、個体識別番号で各工程のデータをひも付けできるので、例えばロボットグリースを何cc入れたかとか、400本のボルトをどれくらいの力で締めたかといった品質データを正確にトレースすることができます。もちろん、今どの工程でどんな作業をしているのかもわかりますし、何か不具合があった際にロットで確認しようとなってもすぐに見つけることができます」(馬場氏)。

「省人化という面でも、個体識別番号を入力できるRFIDでの運用はメリットが大きかったです。RFIDを組み込んだ定盤とAGV(無人搬送車)を連動させることで、各工程に設置されているRFIDリーダライタで情報を読み取り、どの工程に何の製品が流れてきたのか正確に把握できます。そして、個体識別ができるから、各工程で正しく作業を開始させることができます。特に人手が必要だった商用試験工程では、ウエイトや給電ケーブルの中継コネクタの脱着などを自動化できたことで、作業負担の軽減と24時間稼働による生産効率の向上を実現することができました」(工藤氏)。

RFIDの導入検証に1年に渡り伴走してくれた熱意、

その対応力がサトーをパートナーにした決め手

RFIDの導入にあたり、サトーを選んだ決め手は何だったのか。工藤氏は「一番親身になって対応してくれた」ことだと話されます。「当初は、RFIDを製品の中に組み込みたかったのですが、金属に囲まれると電波が飛ばないという問題がありました。特にアルミの筐体になると全く情報を読めなくなる。解決策として考えたのが、製品を載せる定盤に埋め込み、樹脂で蓋をすることでした。定盤も金属ですので、埋め込む深さや向きなどいろいろと試行錯誤を重ねる中で、サトーさんには1年ぐらい一緒になって検証に協力していただきました」。

「工場内にさまざまな無線機器があり、RFIDリーダライタの読み取りというところで、電波は目に見えないため、どの位置に、どの向きに設置するのかという検証に苦労しました」(馬場氏)。

汚れを気にせず非接触でデータを読み取り。

ペーパーレスでヒューマンエラーを防止

「実際に運用していて、非接触で情報を読み取れるというのは一番のメリットだと思います。定盤は使用していく中で塗装が付着するなど結構汚れてくるのですが、それだとバーコードやQRコードでは読み取れないという問題があります。しかし、RFIDだと表面が汚れていても安定して読み取ることができますから」(工藤氏)。

「現場レベルでは、RFIDの導入によりチェックシートが不要になったことでしょうか。今までは1回1回手書きで記入して、次の工程の作業者に渡すということをしていたのですが、データで管理することで記入間違いや書き損じといったヒューマンエラーを防ぐことができます。また、安心・安全ということを考えると、問題が発生した際にすぐに製品を特定できるというのは、会社としても嬉しいことです」(馬場氏)。

製品にRFIDを組み込み、品質管理・在庫管理の

トレーサビリティでお客さまに安心・安全を提供

今後の展望について馬場氏は「やはりRFIDを製品の中に組み込むことにチャレンジしたい。今は工場から出荷されると追跡ができなくなるので、昨今のPLM(ProductLifecycle Management)を考えると、生産から廃棄までを自分たちで管理し、トレーサビリティをしっかりと守ることでお客さまに安心・安全を提供したい。そしてもう1つ、何千型もある鋳型の管理をRFIDでできないかというところにもチャレンジしているので、伴走するパートナーとして、引き続き協力いただきたい」と、サトーに期待を寄せられています。

本事例で使用したRFIDタグのご紹介

UHF帯RFID PCB 金属対応タグ 7020PCB-U8

- 小型(20.0mm×70.0mm)+金属取付対応+高感度&長距離通信性能(最大2m)

- 耐熱性にも優れ、-40℃~150℃の幅広い温度環境で使用可能

- IP68の防水性能と紫外線に強い素材で屋外使用可能

関連リンク

導入事例に関するお問い合わせ

お客さまヘルプデスク24時間365日

サトークイックオーダー

サトークイックオーダー