EC(インターネット通販)の普及に伴い物量が増加し、物流業界の重要度は増しています。

一方で、トラックドライバーの高齢化や少子化による労働人口の減少が深刻化しており、慢性的な人手不足が続いています。さらに、2024年4月に施行された時間外労働の上限規制により、一人当たりの稼働時間が大幅に制限され、輸送能力の低下が問題となっています。

物流業界の慢性的な人手不足を解決するためには、作業の自動化や効率化が不可欠です。本コラムでは、物流倉庫の抱える課題や、作業を自動化する具体的な方法をご紹介します。

目次

- 1.

- 2.

- 3.

- 4.

- 5.

- 6.

1.物流倉庫の主な課題

物流業界では、トラックドライバーを中心に人手不足が大きな問題となっています。

限られた人手や派遣・スポットワーカーに頼る運用になっているため、一人当たりの作業負担の増加や、初めての業務に対する熟練度の低さから人的ミスが発生する要因になっています。

さらに、トラックドライバーの時間外労働の上限規制により、集荷時刻が前倒しされるケースが増加しており、これまでと同じ物量を短い時間で処理する必要があります。

これらの課題を早急に解決するためには、作業の自動化が不可欠です。

2.物流倉庫の作業を自動化するメリットは?

自社に合わせたシステム化や自動化設備の選定を行うことで、業務効率化に加えて、作業品質の安定やコストの削減といった効果も期待できます。ここでは、業務を自動化する主なメリットをご紹介します。

業務効率化

作業者が行っている作業を自動化することで、業務効率化につながります。

人手不足や労働時間の制約が深刻化する中、自動化により人的リソースに依存しない一定以上の生産性を確保することが可能です。

作業者を他の仕事に割り当てたり、人手不足の箇所に配置転換するなど人材を効果的に活用できます。

作業品質の安定

物流倉庫の作業を自動化することで、作業品質が安定することもメリットの一つです。

人が行う作業では、作業者のスキルや経験により作業品質が左右されやすい傾向がありますが、自動化により作業者の熟練度に頼らない運用が可能です。

ただし、システムやロボットも不具合を起こすリスクがあるため、定期的な点検と適切な運用が必要です。

3.物流倉庫の業務を自動化するシステムの例

物流倉庫では、システムや機械を使ってさまざまな作業が自動化されています。

ここでは、どのような作業を自動化できるのか、その代表例をご紹介します。

ピッキングの自動化

ピッキング作業とは、指示書や伝票(ピッキングリスト)などを基に、倉庫内の商品の中から、出荷の指示に応じて必要な商品を集める作業のことです。紙の指示書を使った目視点検によるピッキング作業の場合、品番の読み間違いや類似商品との混同、商品の取り漏れ、数量間違いといったミスが発生しやすい作業の一つです。

これらの作業に対し、バーコードや2次元コード、RFIDタグ・ラベルをハンディターミナルで読み取り製品を管理する方法を用いることで、ピッキングにかかる時間の短縮や人的ミスの削減が期待できます。

検品の自動化

入出荷や棚卸作業をシステム化することで、スピーディーで正確な検品が可能になります。

例えば、カメラやセンサーを用いた自動検品システムの導入によって、商品に付いているバーコードやQRコード、RFIDタグ・ラベルを読み取りシステムに自動でデータ登録が可能となり、在庫管理が簡単で確実になります。

また、熟練度に関係なく作業スピードを一定に保つことができます。これにより、作業者の負担が軽減され、全体の業務効率と作業の均一化にもつながります。

荷物の搬送の自動化

コンベヤや自動搬送ロボットを活用し荷物の搬送を自動化することで、搬送にかかる時間を大幅に短縮できます。

例えば、AGV(Automatic Guided Vehicle:自動搬送車)は、指定されたルートに従って自動的に荷物を運搬することが可能です。また、コンベヤは一定の速度で荷物を連続的に搬送でき、作業の効率化を図れます。

荷物の保管の自動化

荷物の保管や入出庫など、商品の入庫から出庫までの流れを自動で管理するシステムを導入することも有効です。このようなシステムを自動倉庫システムと呼びます。

自動倉庫システムには、パレット型やバケット型といった種類があり、保管する商品のサイズや数に合わせて使い分けられます。パレット型自動倉庫では、パレット単位で商品を保管・搬送するため、大型や複数の荷物に適しており、効率よく保管可能です。

一方、バケット型自動倉庫では、バケット(箱・トレー)単位で商品を保管しており、小型の部品や荷物の保管に向いています。

送り状の貼り付けや封函の自動化

送り状の作成時に三辺計測を自動で行うことで、配送時の箱サイズの測り間違いによって配送費を多めに支払ってしまう、少なく見積もってしまうといったリスクが軽減できます。

また、製品の梱包と送り状の貼り付けを自動化することで、作業時間を短縮できます。

あわせて、オーダー番号を使って送り状を照合することで、貼り間違いの防止にもつながります。

4.物流倉庫の課題を解決!サトーのラベル自動貼付機器

サトーでは、物流倉庫での人手不足や人的ミスといった課題を解消できるラベル自動貼付機器を取り扱っています。

ここでは、ラベル自動貼付機器の中から2つのラベラーの特徴をご紹介します。

マルチメジャー

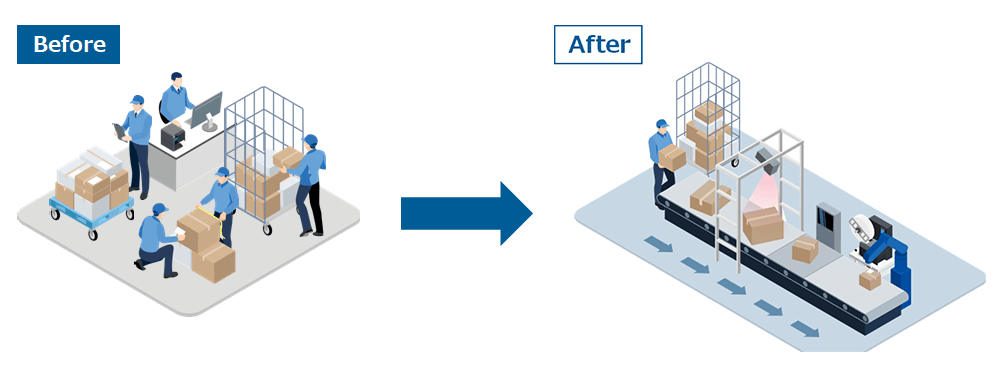

マルチメジャーは、荷物をコンベヤに置くだけで、自動でサイズ計測と送り状の貼り付けが完了するソリューションです。

出荷作業のスピード向上と省人化を実現することで、より多くの製品の梱包が可能になります。また、読み取った荷物情報と計測データを連携することにより、サイズ計測ミスや送り状の貼り間違い抑止につながる点がメリットです。

物量増加による集荷時間の繰り上げ要請や、人海戦術での集荷に頼らざるを得ない物流倉庫で活用できます。

マルチメジャーの詳細は、以下でご紹介しています。

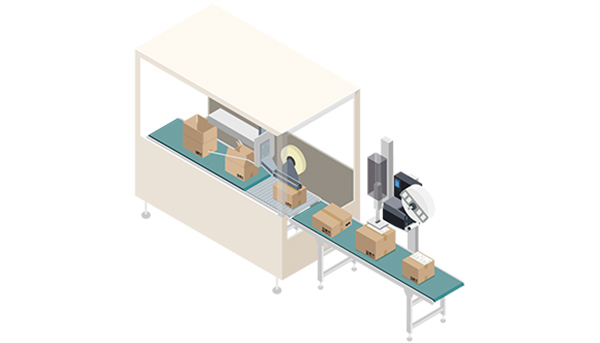

ランダム封函送り状ラベラー

ランダム封函送り状ラベラーは、異なる箱のサイズでも自動で封函が可能で、送り状の印字貼り付けまで行います。運送会社ごとの専用送り状にも対応できます。

1時間に600ケースの送り状貼り付けができ、封函と同時に三辺サイズの計測も可能です。封函や送り状印字などを自動化することで、より多くの製品梱包を行えます。

ランダム封函送り状ラベラーの詳細は、以下でご紹介しています。

5.導入事例

ここからは、サトーのソリューションを導入したことで物流倉庫の自動化を実現した事例をご紹介します。

封函+ラベルの自動貼り付けで大幅工数削減に

クロスプラス様は名古屋市に本社を構えるアパレルメーカーです。同社のセンターから全国各地の小売店や専門店へ商品を発送しています。

これまでは、自動ソーターで発送先ごとに段ボールを仕分けていましたが、封函やPDラベルの貼り付けは手作業で行われていました。そのため、作業の正確さや力仕事の負担、さらに将来的な人材の確保が課題でした。

そこで同社は、サトーの「段ボール封函+PDラベル貼り付け」自動化ソリューションを導入し「封函+ラベルの自動貼り付け」を実現させ大幅な工数削減につながりました。

【導入前の課題】

- 手作業による段ボールの封函とPDラベル貼りでは生産性が上がらない

- まれにPDラベルの貼り間違えが発生してしまう

- 作業が遅れることによって、運送会社の出荷トラックを待たせてしまう

【導入による効果】

- 段ボール封函の作業員を6名から3名に。PDラベルの貼り付けは完全自動化で3名から0名に

- 段ボール封函およびPDラベルの貼り付け作業時間が1/3に。正確性も向上

- 人手による荷下ろし作業などがなくなり、スタッフの身体的負担が軽減

具体的な事例内容については、以下でご紹介しています。

6.物流の課題は自動化で解決しよう

物流業界の人手不足は深刻な課題の一つです。自動化できる作業は自動化し、省人化や生産性の向上を進めることが欠かせません。

物流業界における業務の自動化、省人化を検討している場合は、お気軽にご相談ください。

- テーマ:

- ラベル自動貼付

商品やソリューションについてのお問い合わせ

受付時間24時間365日

サトークイックオーダー

サトークイックオーダー