製造業や商品販売など在庫管理を行う企業では、「棚卸し」と呼ばれる作業が発生します。

棚卸しを円滑に行うために、目的を理解しミスが起こりやすいポイントを把握することが重要です。

本コラムでは、棚卸しの概要や方法、効率化のポイントなどをご紹介します。

目次

- 1.

- 2.

- 3.

- 4.

- 5.

- 6.

- 7.

1.棚卸しとは?実施する目的は?

棚卸しとは、企業や店舗がある時点で保有している商品や製品などの在庫数を調べる作業のことです。

棚卸しは主に以下の目的で行われます。

- 利益を把握するため

- 適切な在庫管理のため

- 販売機会を逃さないため

利益を把握するため

企業が実際に持つ在庫数で利益は変動します。

例えば、1個300円で仕入れた商品1,000個を500円で販売し、在庫がすべてなくなった場合、「(500円-300円)×1,000個」となり利益は200,000円です。

しかし在庫数が300個残り、700個しか販売できなかった場合、利益は140,000円にまで下がってしまいます。

棚卸しを行い実際の在庫数を正しく管理していれば、売上総額や純利益を正確に把握することが可能です。

適切な在庫管理のため

日々在庫の出し入れをする中で、入力ミスや記入漏れがあると、帳簿上の在庫と実際の在庫の数に差異が生じる可能性があります。

棚卸しを行うことで、正確な在庫数を確認することが可能です。同時に売れ残ってしまった滞留在庫や不良在庫の数も把握できます。

販売機会を逃さないため

在庫が少ない、長期保存で品質が劣化していたなどの理由によって、販売機会を逸する可能性があります。

在庫数や品質の状態を確認することで、適切な数の在庫を保ち、販売機会ロスを削減できます。

2.棚卸しの方法

棚卸しの方法には、大きく分けてリスト方式とタグ方式の2種類があります。

- リスト方式

- タグ方式

棚卸しの方法を、それぞれ確認しておきましょう。

リスト方式

リスト方式とは、在庫管理表などのリストを作成して、実際の在庫数と照らし合わせる棚卸し方法です。

リストに記載されている数と現物の数を比較しながら棚卸しを行うため、リストに記載されている商品の計上漏れが発生しにくい点がメリットです。

ただし、リストそのものが間違っているとカウント漏れにつながるので、正確なリストを作成することが必須です。

タグ方式

タグ方式とは、品目や数量の記載されたタグを、商品や棚に貼り付ける棚卸し方法です。実際の品目と数量を確認した後、タグを貼り付けます。

事前に現物の数量を数えてから帳簿と比較するので、計上漏れが起きにくい点はタグ方式のメリットです。

ただし、タグの作成や貼り付けといった作業が発生するため、工数がかかる点はデメリットです。

3.棚卸しを実施する際の注意点

棚卸しを目視・手書きで行っている場合、ミスが発生しやすいため、注意が必要です。

- 数え間違い

- 入力ミスや読み間違い

- 在庫の品質

- 棚卸表の適切な保管

数え間違い

目視で商品の数を確認している場合、数え間違いのミスが発生しやすいため注意が必要です。

例えば、棚の奥に置いてある在庫に気づかなかった、数が多い在庫のカウントを間違えた、同じものを2回カウントした、似ている商品を間違えてカウントしたなどの事例が挙げられます。

また、外箱に記載された数量と中身の数が異なっており、数え間違いが発生するケースもあります。

入力ミスや読み間違い

数えたデータの記録時も、ヒューマンエラーが発生する可能性があります。

特に手書きで棚卸作業を行う場合、記載した数字や文字の読み間違いも起こりやすくなります。

また、在庫数そのものを正しく数えられていた場合でも、記録や入力のタイミングで漏れが発生して最終的に差異が起こる可能性がある点にも注意が必要です。

在庫の品質

棚卸作業では、在庫の数量だけではなく、品質をチェックすることも大切です。破損や汚損などで、品質が低下している場合もあります。

通常販売できないと判断された場合、損失として計上する必要があります。

棚卸表の適切な保管

棚卸しの結果は「棚卸表」などに記載します。棚卸表を含む帳簿や書類に関しては、事業年度の確定申告書の提出期限の翌日から最低7年間は保存することが義務付けられています。

ただし、繰越欠損金が生じた事業年度の書類は、10年間の保存が必要です。紛失したり、破棄したりすることがないように適切に保管することが重要です。

※出典:国税庁「No.5930 帳簿書類等の保存期間」

4.棚卸しを効率化するためのコツ

ヒューマンエラーの起きやすい棚卸作業ですが、運用を見直すことで精度の向上と効率化が可能です。

日々のチェック作業を入念にする

棚卸しで正確な在庫データを取得するには、日々の入念なチェック作業が欠かせません。

入出荷や返品などのタイミングで記載ミスや漏れが生じないように、チェック体制を整えることが重要です。

日常の在庫管理を丁寧に積み重ねることで棚卸しの負担を軽減し、スムーズな作業につながります。

棚卸しの実施回数やタイミングに明確な決まりはありませんが、一般的には年度初めや年度末などの節目に行うケースが多く見られます。

実施頻度が少ないと、帳簿上の在庫と実際の在庫にズレが生じやすくなるため、定期的な確認を習慣化することが大切です。

日々の点検と計画的な棚卸しを組み合わせることで、在庫精度の維持が可能になります。

スケジュールを立てる

棚卸しをいつ、どのように実施するのか計画を立てることも重要です。

棚卸しは業務を止めて一斉に行う一斉棚卸しと、エリアごとに棚卸しを実施する循環棚卸しに分けられます。

一斉棚卸しは短時間で棚卸しが終わる半面、業務停止のロスが生まれてしまうのがデメリットです。

一方、循環棚卸しは業務を継続できるのがメリットですが、作業者の負担が増えたり、完了に時間がかかったりするデメリットもあります。

したがって、現場の状況に合わせて適切なスケジュールを組むことが大切です。

作業ルールを統一する

棚卸しを実施する前にルールを統一しておくことも重要です。

作業者によって数え方や記録方法が異なると、在庫を正確に把握できなくなる恐れがあります。

また、ルールが不明瞭な場合は作業が属人化しやすくなったり、作業方法の習得に時間がかかったりする可能性もあります。

ルールを定めたうえでフォーマットもシンプルにしておけば、トラブルを防ぎやすくなります。

在庫管理システムを使用する

在庫管理システムの導入もおすすめです。一元管理が可能な在庫管理システムを導入することで、棚卸作業の効率化を図れます。

さらに、数量の確認や入力を人の手を介さずに行う仕組みを作ることで、ヒューマンエラー抑制につながり、リアルタイムで在庫状況の確認が可能です。

5.棚卸しはRFIDで効率化しよう

棚卸しの効率化にはRFIDの導入もおすすめです。

RFIDとは、Radio Frequency Identificationの略語で、電波を用いてRFIDタグ(ICタグ)のデータを非接触で読み書きする技術です。

ラベルやタグとして商品に貼り付けることで、個体管理が可能になります。

RFIDは非接触で、複数の商品情報を同時に読み取れます。

また一括処理も可能なため、商品を一つひとつ手に取る必要がありません。

RFIDを現場に導入することによって、在庫管理業務や棚卸作業の効率化が期待できます。

6.導入事例

ここでは、実際にサトーのRFIDを導入した企業の事例をご紹介します。

目視の棚卸しをRFIDでDX化し、正確な在庫管理を実現

電子部品・電子応用装置の製造を行う長野FCLコンポーネント株式会社様では、多品種・大量の電子部品(約3万点のチップリール)を扱っています。目視中心の棚卸しに多大な工数がかかり、在庫の正確な把握が難しいことが課題となっていました。

DX推進および生産革新活動の一環として、RFIDを活用した在庫管理の改善に着手した結果、棚卸しの時間を大幅に短縮し、管理精度を向上させることに成功しました。

【導入前の課題】

- 棚卸しは10名で約2日かかっていた

- Excelでの部門別管理では、在庫数をリアルタイムで把握するのが難しかった

- 熟練者と初心者で棚卸しにかかる時間に大きな差があった

【導入による効果】

- 棚卸しは6名で2時間程度で完了

- RFIDシステムを導入し、在庫の一元管理を実現。在庫管理の精度が向上

- 熟練度を問わず、誰でも正確な棚卸作業が可能に

具体的な事例内容については、以下もご確認ください。

数万点の在庫をRFIDで管理 棚卸しにかかる工数が10分の1に減少

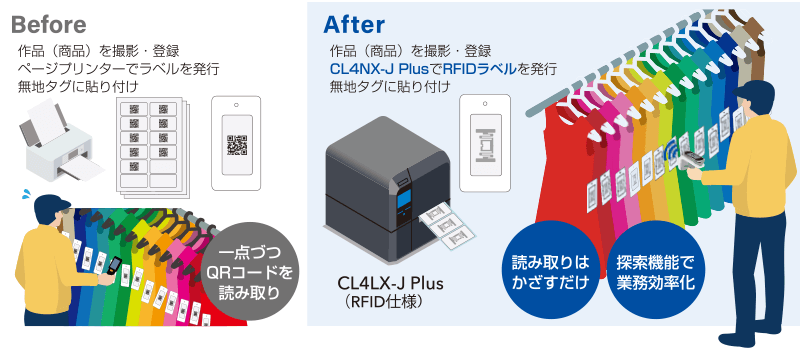

播州織のショールを中心に一点もののアパレル作品を手がける有限会社玉木新雌様では、4~5万点におよぶ作品をQRコードで管理していました。

しかし、作品点数が増加したことで、探索や棚卸作業に多くの時間と労力がかかるなどの課題を抱えていました。より効率的かつ正確に在庫を把握するため、新たな管理システムの導入が急務となっていました。

RFIDシステムの導入後、在庫管理の精度向上とピッキング作業の効率化により、現場の人的負担を減らすだけでなく、作業工程での滞りが減少し、スタッフが創作活動に集中できる環境が生まれました。

【導入前の課題】

- QRコードによる在庫管理は作品(商品)探索に時間がかかっていた

- 棚卸しは20名体制で1週間必要

- すでに管理システムが存在しており、コードの付替えは困難

【導入による効果】

- RFIDで、作品(商品)在庫の所在を瞬時に把握可能

- 棚卸工数は10分の1に。創作に集中できる環境を実現

- 既存システムはそのままで、RFIDシステムを導入

具体的な事例内容については、以下もご確認ください。

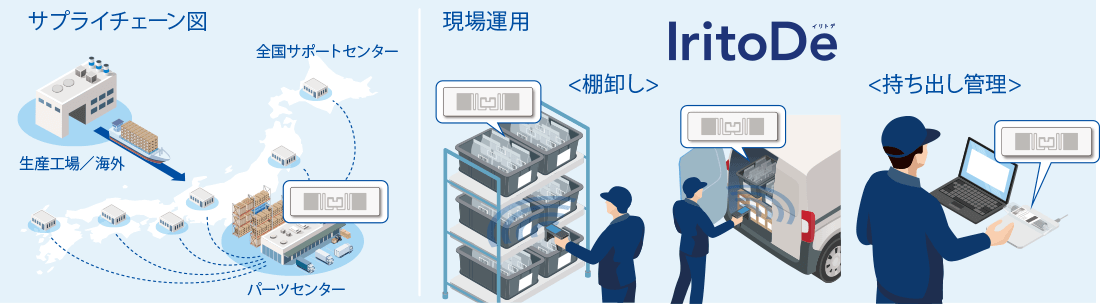

RFIDで部品約2,000点の棚卸し・管理の工数を9割削減

サトーのラベルプリンターなどの保守を担うサポートセンターでは、各拠点で保守部品やパーツを管理しています。

約2,000点におよぶパーツの棚卸しや持ち出し・返却処理は人手で行っており、効率の悪さが課題となっていました。

RFIDソリューションの導入により、パーツの所在や出入庫を自動で把握できるようになり、作業効率の向上と人的ミスの削減を実現しています。

【導入前の課題】

- 手作業で行う棚卸しは3.5日かかり担当者の負担に

- 帳票への手書きやシステムへの手入力はミスが多発

- 保守部品の管理業務に時間がかかりお客さまへの対応時間が減少

【導入による効果】

- RFIDを活用した一括読み取りで棚卸しは3時間に大幅削減

- 棚卸しの精度が向上し人的ミスが削減

- 管理工数の大幅削減によりお客さまサポートへの注力が可能に

具体的な事例内容については、以下もご確認ください。

7.ポイントを押さえて効率的な棚卸作業を

棚卸しは、利益の計算や適切な在庫管理を実現するために大切な作業です。

目視や手作業で行っている場合は、ミスが起こりやすいため、在庫管理システムやRFIDなどを活用した運用改善の検討がおすすめです。

棚卸作業の効率化などでお悩みの場合は、ぜひサトーまでお気軽にお問い合わせください。RFIDの活用に必要なツールの選定から、導入のサポートまで、幅広い現場の課題解決につながるご提案が可能です。

関連コンテンツ

商品やソリューションについてのお問い合わせ

受付時間24時間365日

サトークイックオーダー

サトークイックオーダー