倉庫や工場などの物流現場において、出荷工程におけるミスは避けられない課題の1つです。

特に、企業の信用につながる商品の「誤出荷」は、力を入れて対策する必要があります。

ここでは、誤出荷の原因や影響、対策の例、RFIDの活用によって誤出荷をなくした事例などをご紹介します。

目次

- 1.

- 2.

- 3.

- 4.

- 5.

- 6.

1.誤出荷とは?

誤出荷とは、出荷する商品の種類や数量、配送先を間違えてしまうことです。

物流現場によくある誤出荷の事例としては、以下のようなケースが想定されます。

- 出荷した商品が異なる

- 数量が多い、または少ない

- 宛先を間違えた

- 商品と添付した伝票の内容が異なる

- 出荷そのものが漏れていた など

商品の間違いは、複数のカラーやサイズを展開している場合に発生しやすくなります。

宛先の間違いで多いのは、2つの商品の配送先を取り違えるいわゆる「テレコ出荷」と呼ばれるものです。なんらかの原因により送り状伝票と納品書の不一致が起こることによってミスが発生します。

誤出荷の内容はそれぞれ異なりますが、いずれの場合も顧客の手元に注文した商品が届かないという点では変わりません。トラブルに発展する恐れがあるため、誤出荷を未然に防止する取り組みが求められます。

2.誤出荷が発生する原因

誤出荷が起こる大きな原因の1つとしてヒューマンエラーが挙げられます。人が作業を行う以上、ミスを100%防ぐことは困難です。

特に、誤出荷が起こりやすい場面としては以下の3点が挙げられます。

- 出荷指示

- ピッキングや仕分け

- 配送時

出荷指示

注文を受けて出荷指示を出す時点でミスが起こっている可能性があります。

特に手作業で注文情報を反映している場合は、数量の見間違いやデータ入力の間違いが起こりやすいです。顧客からの注文を見落とし指示が抜けてしまうことも考えられます。

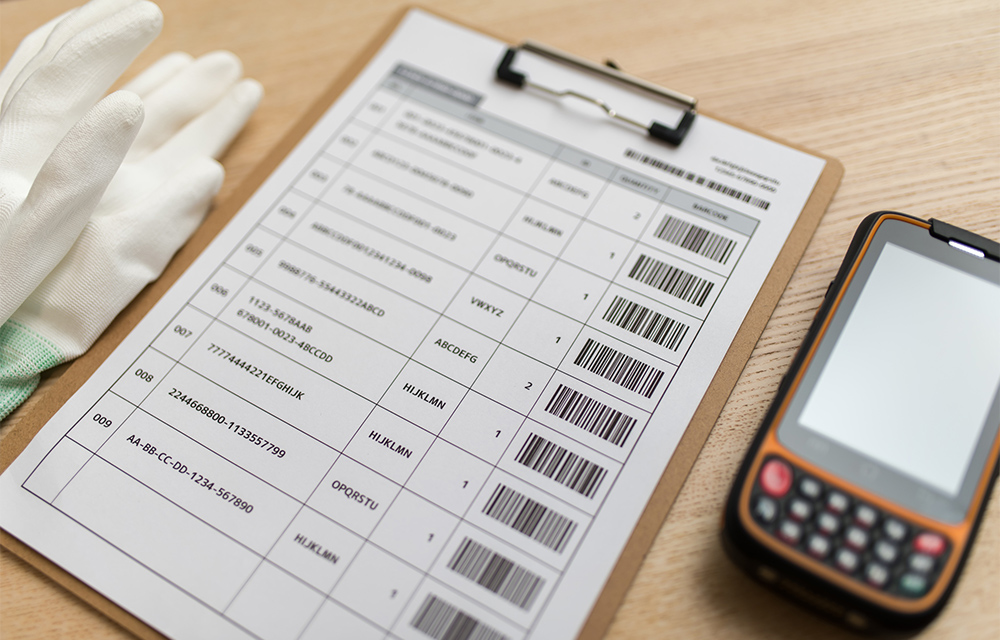

ピッキングや仕分け

商品のピッキングや仕分けの際も、誤出荷につながるミスが起こりやすいです。

例えば、カラーやサイズの異なる商品をピッキングしてしまった、数量を間違えた、入荷時に管理タグを貼り間違えたなどの原因によって誤出荷につながります。

配送時

配送伝票の貼り間違いも誤出荷の原因の一つです。特に、伝票を一括印刷する場合は注意が必要です。

伝票やピッキングリスト、出荷指示書などに何のひも付けもない場合は、送付先情報だけで判断するしかありません。また、手書きで伝票を記入している場合は、宛先の書き間違いなどが原因で誤出荷につながります。

3.誤出荷による影響

誤出荷は、場合によっては企業に大きな損害を及ぼす可能性があります。誤出荷がどのような影響を与えるのかについて確認しておきましょう。

信頼の低下

誤出荷が続くと、自社の信頼が大きく失われる事態に発展します。場合によっては、発注のキャンセルや取引停止などにつながります。

また、出荷先を間違えたために第三者に出荷内容などの個人情報が漏洩する可能性があります。出荷先の間違いが大きなトラブルへと発展し、自社のブランドイメージが低下する原因にもなり得ます。

コストの増加

返品対応や再出荷の手間が増え、コストの増加につながる点も、誤出荷によるデメリットです。通常の業務以外の作業が発生するため、人件費の増加だけでなく、作業効率の低下にもつながります。

言い換えれば、誤出荷を減らすほど物流コストを圧縮することが可能です。大きな問題として認識しておく必要があるでしょう。

在庫差異の発生

商品の誤出荷が発生すると、データ上の在庫数と実在の在庫数に差異が生まれるため、欠品や過剰在庫といったトラブルを引き起こす恐れがあります。結果として、機会損失や在庫管理費用の増加にもつながりかねません。

さらに、商品を探し出したりデータを修正したりと無駄な労力も発生してしまいます。

4.誤出荷を防ぐ方法

誤出荷を防止するためには、どのような点に注意して対策をすれば良いのでしょうか。

ここでは、誤出荷を防ぐ業務の改善方法を4つご紹介します。

- ダブルチェックと倉庫の整理

- 作業ルールの明確化と徹底

- WMSの導入

- RFIDの導入による人的ミスの抑制

ダブルチェックと倉庫の整理

万が一、ピッキングの段階でミスが発生したとしても最終的に別のスタッフが発見・対処できれば、誤出荷は防止できます。ダブルチェックを徹底し、実在庫と理論在庫の差異発生を防ぐことが誤出荷を未然に防ぐためには有効です。

また、多くの商品が散在していたり伝票が重なっていたりする倉庫では、どうしてもミスが発生しやすくなります。倉庫内の整理や商品の所在の明確化でスタッフ全員が認識できる仕組みづくりも、誤出荷の抑制につながります。

作業ルールの明確化と徹底

誤出荷の防止には、作業の手順やルールを明確化し徹底することも大切です。

保管する棚(ロケーション)の管理やダブルチェックの徹底など、作業手順のルールを明確にして標準化することでミスの抑制につながります。従業員ごとに作業手順などが変わるリスクもなくなり業務品質を均一化できる点はルールを明確化するメリットです。

また、商品の取り違いを防ぐために作業スペースを確保することも有効な方法です。狭い場所での作業は誤出荷が発生しやすくなるため、広い場所で作業を実施することをルール化しておかなくてはいけません。

WMSの導入

WMSの導入も、誤出荷の防止に効果的な対策といえます。WMSとは「Warehouse Management System」の略で、日本語では「倉庫管理システム」という意味です。

WMSの導入によって、倉庫内のさまざまな業務の効率化が実現できます。

システムを活用した入出荷や在庫管理は人的ミスの抑制や生産性の向上につながります。

RFIDの導入による人的ミスの抑制

どれだけルールを明確化しても、手作業ではヒューマンエラーの発生をゼロにはできません。入力ミスや確認漏れといったミスを高い確度で防ぐためにはRFIDの導入がおすすめです。

RFIDとは、電波や電磁波などの近距離の無線通信を用いてデータを記録した専用のRFIDタグと非接触で情報のやり取りをする技術のことです。個々の商品を人の目を介さずにシステムが確認作業を行うので検品精度を高められます。

また、複数の商品を一度に検品できるため作業効率を上げられる点もメリットです。

5.誤出荷を削減するシステムの導入事例

ここからは、実際にシステムを導入して誤出荷を削減した事例を2つご紹介します。

誤出荷による問題を解決するためにぜひ参考にしてみてください。

TBロジスティクス株式会社様 事例

TBロジスティクス株式会社様では、間違った製品を出荷しないことを日々の目標として業務に取り組まれていましたが、目視によるピッキング作業を実施していたため、年間では、どうしても4~5件の誤出荷が発生してしまうというお悩みを抱えていました。

また、OJTの実施や誤出荷を防止するための作業に多くの工数が発生し無駄が増えていた点も課題でした。

同社ではRFID照合システムの導入により習熟期間の短縮や誤出荷ゼロの実現、音声検品システムの活用による出荷作業のスタッフ削減にも成功しています。

【導入前の課題】

- 誤出荷が年間4~5件程度発生

- ピッキング業務のOJTに2週間の期間が必要

- 出荷時は2人1組による読み上げ作業で確認

【導入による効果】

- RFID照合システムの導入により誤出荷ゼロを実現

- ピッキング業務のOJTを3日に短縮

- 出荷時の確認作業を2人から1人へ削減

具体的な事例内容については、以下もご確認ください。

佐川グローバルロジスティクス株式会社様 事例

佐川グローバルロジスティクス株式会社様は、国内のロジスティクス事業を行っている企業です。

少子高齢化の影響により、同社では以前から人員不足を解消するための業務改善に取り組んでいました。しかし、多品種の商品を取り扱うことになったことにより発生したのが、広大な倉庫内の移動距離や移動時間の甚大化という課題です。

また、各スタッフのスキルレベルの差による生産性のバラツキ、育成にかかる負担も問題でした。

最短経路ナビゲーションシステムを搭載するサトーの倉庫内経路案内ソリューション「Visual Warehouse®」の導入によって、ピッキング業務の効率化を実現し、これらの課題を全て解決しています。

【導入前の課題】

- 人員不足

- 倉庫内の移動距離、移動時間が甚大化

- スキルレベルの差で生じる生産性のバラつきと育成にかかる負担の増加

【導入による効果】

- 導入1カ月後に生産性が23%向上

- 倉庫内の適切な経路ナビゲーションにより移動距離と移動時間が半減

- 人材教育なしでスキルレベルの均一化を実現

6.誤出荷の防止にはシステム導入が効果的

信頼度の低下などにつながる誤出荷は、力を入れて対策する必要がありますが、業務を手作業で行っている限り、ヒューマンエラーを完全になくすことは困難です。

誤出荷の防止には、検品作業や棚卸しの工数削減にもつながるRFIDをはじめとするシステムの導入を検討してみてはいかがでしょうか。

誤出荷を防ぐシステムを検討中の場合は、サトーまでお気軽にご相談ください。

サトークイックオーダー

サトークイックオーダー