現場の生産性向上や業務効率化を目指すためには、現状把握としてリアルタイムで正確な作業実績データを収集することが非常に重要です。現場の状況を正確に把握できれば、適切な対策を講じることが可能になります。

そのために、作業実績データを取得するシステムを導入し、作業実績を「見える化」することがポイントです。

作業実績の「見える化」は、単にデータを収集するだけでなく、そのデータを活用して生産性向上や業務効率化につながります。

本コラムでは、作業実績の重要性やデータを活用してできること、具体的な作業実績データの取り方などについて詳しくご紹介します。

目次

- 1.

- 2.

- 3.

- 4.

- 5.

- 6.

1.生産性向上に不可欠!作業実績把握の重要性

作業実績とは、予定されていた作業や指示に対し「いつ、誰が、何を、どれだけ、どのように」作業しているか、どのような結果が得られたかのデータを記録することです。作業実績を収集することで作業計画に対しての進捗状況や、作業者ごとの作業時間なども正確に把握できるようになります。

モノづくりにおいて重要なのは、品質・コスト・納期の最適化をすることです。これら3つのバランスを取りながら生産性を向上させるためには、工程管理を徹底し、各工程にどれだけの人員を投入したかを正確に把握する必要があります。

収集した作業実績データの精度が低い場合、適切な工程管理を実施することが難しくなり生産性向上に支障をきたします。生産性を高めるためには、高精度な作業実績データの収集が必要不可欠です。

2.作業実績のデータ収集により得られる主な情報

作業実績を収集して分かることは、以下の4つです。

- リアルタイムの作業進捗状況

- 各作業工程における正確な所要時間

- 間接作業にかかる時間

- 作業者単位での生産性

リアルタイムの作業進捗状況

作業実績データを収集することで、各工程の進捗状況や残作業を詳細に把握でき、工程間の作業スピードの違いや遅延などの問題を早期に発見することが可能です。

例えば、計画の遅れがある場合にその原因を特定し、迅速に対策を講じることができます。また、進捗の早い工程から作業者を応援に振り分けることで、全体の生産効率が高まり効率的な人員配置を実現できます。

各作業工程における正確な所要時間

作業実績を詳細に収集することにより、各作業者の正確な作業時間を確認することが可能です。それにより、生産コストや原価を正確に把握できるため、利益改善のためのデータ活用にもつながります。

例えば、特定の作業に要している時間を把握することで、効率化の余地を見つけ出し、改善策を講じることが可能です。

また、作業時間のデータに基づき作業者の労働時間を適切に管理することで、過重労働の防止にもつながります。

間接作業にかかる時間

作業実績の収集によって、間接作業時間も把握できます。間接作業時間とは、製品の生産に直接関わらない作業に費やされる時間です。

例えば、以下のような活動が挙げられます。

- 生産準備、後片付け

- 機械のメンテナンス

- 材料、部品の管理

- 品質管理、検査

- 事務処理 など

作業中に「中断」の入力を行うことで、段取りや部品準備などの生産付帯作業時間が分かり、準備工程や部品・工具の配置などの改善が行えます。

作業者単位での生産性

作業者の作業実績の収集によって、より効率的な人員配置を実現することが可能です。

例えば、特定の作業において生産性の高い作業者を重点的に配置することで、全体の生産効率を向上できます。また、作業実績から各作業者のスキルを可視化し、正当な評価を実現することで作業者のモチベーションの向上につながります。

3.作業実績データを収集する方法

作業実績データを取得する方法はさまざまです。例として以下が挙げられます。

- 紙に手書きする

- Excelに入力する

- スマートフォンやタブレット端末に入力する

- 自動認識技術を活用する

これらの方法のうち、手書きや手入力によるデータ収集は、作業者の負担も大きく記録ミスが起こる可能性があるうえ、作業進捗をリアルタイムで把握することも困難です。

さらに、記録ミスや抜け漏れによってデータの正確性が損なわれ、収集の効果が十分に発揮されない点も課題です。

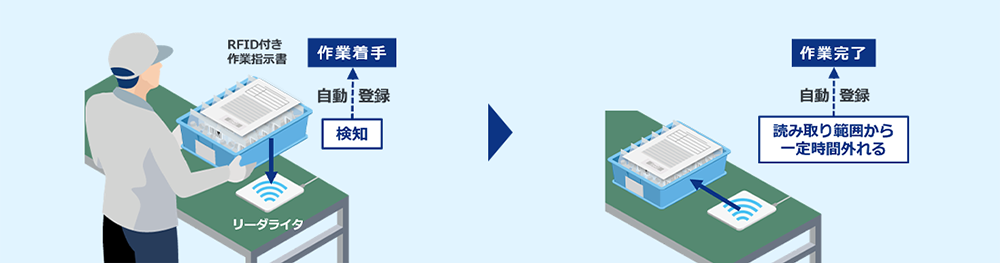

より正確な作業実績データを収集するために、タグ・ラベルをかざすだけでデータを読み取れるRFIDの活用をおすすめします。

RFIDを活用することで、作業進捗のリアルタイム把握が可能となり、効率的な作業管理が実現します。作業のミスを減らし、生産性を向上させることができます。

4.作業実績を自動取得!サトーの「RFID作業実績収集アプリケーション」

作業着手・完了の実績データを自動収集

担当者を切り替えるとき

PC+リーダライタで個人証を読み取り

PC+リーダライタで個人証を読み取り

作業を中断するとき

中断カードをリーダライタ上で読み取り

中断カードをリーダライタ上で読み取り

サトーの「RFID作業実績収集アプリケーション」を活用すれば、RFIDタグ・ラベル付きの作業指示書をかざすだけで作業の着手・完了の実績を自動で取得できます。作業者や管理者が都度手書きしたり、スキャンしたりする必要がなくなり、正確な実績データ取得が可能となります。

このアプリケーションを使用することで、作業進捗や作業者ごとの生産実績をもとに、生産計画の組み換えや効率的な人員配置が可能になり、生産性の向上が期待できます。

また、収集した作業実績データは、他システムでの活用も可能です。

作業者の負担が軽減され、正確な作業時間を把握できることで、生産コストや原価が正確に把握できるため、利益改善データとして活用が可能となります。

サトーの「RFID作業実績収集アプリケーション」の詳細は、以下をご参照ください。

5.導入事例

ここからは、サトーのソリューションを導入して作業効率化と進捗状況の「見える化」を実現している事例をご紹介します。

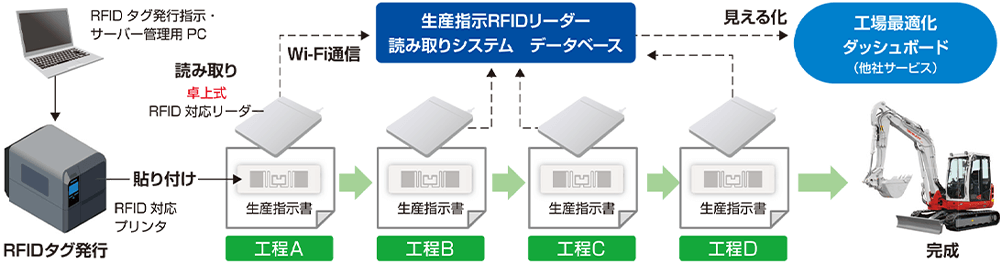

各工程の着完データを「かざす」だけで取得 ライン進捗状況の「見える化」に貢献

竹内製作所様は、世界初の「ミニショベル」や「クローラーローダー」を開発し、近年欧米での販売が急拡大しています。既存工場では、生産ラインの進捗が共有されず、パーツの過剰生産が問題でした。新工場の建設にあたり、進捗状況を「見える化」するために、生産指示書にRFIDタグを付けて着完(着手・完了)情報を取得するシステムを導入しました。

無線接続できるRFIDリーダーと簡単にデータを取得できる環境を構築し、作業の効率化とコスト削減に成功しました。

【導入前の課題】

- 各工程の着手・完了を、紙の生産指示書に手書きで記入していた

- 生産ラインの進捗状況がリアルタイムに把握できず、各部署への共有がしにくかった

- 各パーツの製造ペースが判断しにくく、パーツの造り過ぎが発生していた

【導入による効果】

- 生産指示書をかざしてRFIDタグを読み取るだけで工程の着完データが取得可能に

- 生産ラインの進捗が「見える化」され、パーツの製造ペースが最適化

- ライン横にパーツが積み上がっていた状況も改善。現場の安全衛生にも寄与

具体的な事例内容については、以下もご確認ください。

6.生産性向上のカギは現場に定着させること

作業実績のデータは、現場におけるさまざまな課題解決に直結する非常に重要な要素だといえます。ただし、その効果を最大限に引き出すためにはシステムを導入するだけでは不十分です。正確なデータの収集とデータに基づいた改善策が実行されなければ、大きな効果は期待できません。

作業実績データの収集を現場に定着させ、日々の業務の一部として習慣化することが、成功のカギです。作業者から管理者までが一貫して協力し、データ収集の重要性を共有することが欠かせません。

作業者が手間なくデータを記録できるシステムを取り入れ、現場全体でスムーズに運用できる環境を整えることで、データの精度が向上し、生産性の改善が期待できます。

現場の作業実績を「見える化」し、生産性向上を実現したい場合は、お気軽にご相談ください。

- テーマ:

- RFID

関連コンテンツ

商品やソリューションについてのお問い合わせ

受付時間24時間365日

サトークイックオーダー

サトークイックオーダー