化学や医薬品、鉄鋼などの製造業の現場では、原材料管理が非常に重要です。原材料管理を適切に行うことで、品質向上やコスト低減、高付加価値の創出を実現できます。

ここでは、原材料管理の目的と重要性、現場課題と具体的な効率化の方法をご紹介します。

目次

- 1.

- 2.

- 3.

- 4.

- 5.

- 6.

1.原材料管理の目的と重要性

原材料管理とは、具体的には以下の4つの業務プロセスのことです。

- 1.原材料入荷(仕入原料のロット/期限を管理)

- 2.原材料払い出し(製造現場への払い出しと先入れ先出し)

- 3.原材料在庫(ロケーション別、ロット別の在庫管理)

- 4.原材料棚卸(理論在庫と実在庫の差異を確認)

原材料管理は、必要な数の原材料を、必要なときに供給できるよう生産管理の計画を立てたり、過不足のない数量を維持することで無駄なコストを抑えたりすることが目的です。

原材料管理が適切に行われていない場合、必要な在庫量を保てず保管効率は悪化し、生産活動や経営に悪影響を及ぼす恐れもあります。

適切な原材料管理は、材料費の抑制や取引先の信頼度向上にもつながります。

原材料の期限やロット別の在庫を管理する具体的な方法は、エクセルや資材管理システムなどを活用することが一般的です。

2.原材料管理における現場課題

原材料管理がうまく行われていない場合、以下のような課題が発生する恐れがあります。

- 在庫状況をリアルタイムに把握できない

- 無駄なコスト増

- 業務の属人化

原材料管理における現場課題の内容を、それぞれ確認しておきましょう。

在庫状況をリアルタイムに把握できない

原材料管理における1つ目の現場課題は、在庫状況をリアルタイムに把握できないことです。

特に、在庫状況のデータ化が進んでいない場合は、原材料の数量や所在を一つ一つ目視で確認し、それを帳簿などに記入しなければいけません。タイムラグが生じる上に、見落としや記入漏れといったミスが発生する恐れがあり、在庫状況をリアルタイムに把握することが困難です。

また、原材料の紛失や不良在庫の発生を招く恐れがあります。

無駄なコスト増

原材料管理が効率良く行われていない場合、無駄なコストの発生につながる可能性も高いです。原材料を紛失した場合は、実際に人が倉庫内を歩いて探したり、入出庫履歴や在庫数の確認といった余計な作業が発生します。

在庫数が足りずに再発注したり、機会損失につながったりと、生産性が下がってしまう恐れがあります。

また、足りているものを余分に仕入れてしまい、在庫数が増えた結果、原材料の維持管理にかかるコストや手間が増えることも考えられます。

業務の属人化

原材料管理の属人化も大きな課題の1つです。

原材料管理の方法やルールが定められていない場合は、現場担当者や一部の熟練者など特定の人物に業務を任せてしまうといった属人化が生じやすい傾向にあります。結果として、特定の人がいないと業務が滞る、トラブルに対応できないといったリスクが生じやすくなります。

万が一、担当者の辞職や急病といったトラブルがあった場合、同様の原材料管理業務を行うことが困難になるでしょう。

3.原材料管理を効率化するメリット

原材料管理を効率化することは、どのようなメリットがあるのでしょうか。ここでは、原材料管理の効率化による具体的な3つのメリットをご紹介します。

- コストの削減

- 健全な経営状態を保てる

- トレーサビリティーの確立

コストの削減

原材料管理を適切に行えば生産性が向上するため、コスト削減が期待できます。原材料費を抑えるだけではなく、入出庫といった作業の効率化による作業時間の短縮や人件費、光熱費などの削減も可能です。

在庫数を適切に保てば、廃棄処分など余分な業務にかかるコストの削減も見込めます。

健全な経営状態を保てる

原材料管理は、企業の経営状態を良好に保つ上でも重要な業務です。在庫数を正確に把握せずに余計な受発注を繰り返していると、余剰在庫が増加し、未使用のまま不良在庫となって経営を圧迫する恐れもあります。

反対に、在庫数が不足する状態が続き、業務が滞ったり欠品による機会損失が発生することも考えられます。

原材料管理で在庫数の可視化を進めれば、健全な経営状態を保つことが可能です。在庫数を正しく把握することで、欠品による作業の遅延や材料の品質低下などを防ぎ、取引先の信用を保つことにつながります。

トレーサビリティーの確立

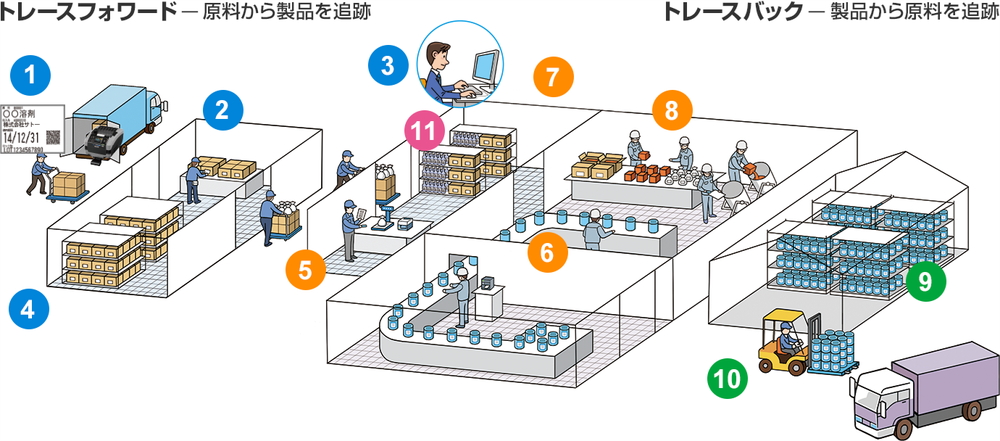

トレーサビリティーの観点からも、原材料管理は欠かせません。トレーサビリティーとは、原材料や部品の仕入先、組立方法、品質検査、納品先などを追跡・管理することです。

化学業界などでは、素材を加工した後で他の素材と組み合わせるなど、段階を踏んで商品を生産する場合があります。原材料管理で加工した素材を保管、移動する際に追跡管理することで、生産・作業の効率化を図ることが可能です。

また、原材料の小分けや配合などを行う際は、期限切れの原材料の使用や誤配合を防ぐ必要があります。トレーサビリティーの確立は、万が一問題が起こった場合でも、すぐに対処できる環境を整えることにもつながります。

トレーサビリティーの概要や重要性については、以下の記事も併せてご確認ください。

4.原材料管理を効率化する方法

原材料管理は、システムの導入や管理のルールを定めることでより効率的に行えるようになります。ここでは、原材料管理を効率化する方法を2つご紹介します。

- システムの導入

- 管理ルールの統一

システムの導入

手作業による管理は、記入漏れや入力ミスなどの恐れがあります。人が行う以上、どのような体制を整えたとしても、完全にミスをなくすことはできません。

原材料管理を効率化するためには、システムを導入するのがおすすめです。

例えば、製造業の現場に在庫管理システムを導入すれば、原材料の位置情報や入出庫の情報をシステム上で管理できるようになり、作業の効率化が図れます。

ただし、在庫管理システムには多くの種類があり、それぞれ強みが異なるため、その業界に即したシステムを導入することが重要です。最適なシステムを導入できれば、データの一元管理だけではなく、ヒューマンエラーの低減やコスト削減も実現できます。

管理ルールの統一

管理ルールの統一も原材料管理の効率化には重要な要素です。ロケーション(材料を置く場所)や作業工程といった原材料管理を行う具体的な方法を体系化し、ルールを定めることによって、業務の属人化を抑制できます。

例えば、原材料のロケーションがルール化されていれば、現場のどこに何が管理されているのかを瞬時に把握することが可能であるため、原材料管理の水準を一定に保ち、業務の生産性向上効果が期待できます。

5.原材料管理の課題はサトーの「Trace eye Material-Pro」パッケージシステムで解決

原材料管理業務における課題解決には、サトーの「Trace eye Material-Pro」パッケージシステムの導入がおすすめです。

原材料やロット、期限別の在庫管理を実現できるだけでなく、さまざまな検索条件で抽出した在庫リストの参照・出力が可能です。入出庫・移動・棚卸・廃棄といった作業ステータスを逐次反映し、リアルタイムに在庫情報を確認できます。

サトーの「Trace eye Material-Pro」パッケージシステムの詳細については、以下のページもご確認ください。

6.サトーのソリューションを導入して原材料管理を効率的に

効率的な原材料管理の実現は、健全な企業活動には不可欠です。特に、化学製造など、加工した商品の取り扱いに細心の注意を払う必要がある業界の場合は、トレーサビリティーの観点からも原材料管理が重要です。

業務効率化による作業時間の削減なども期待できます。ぜひ、積極的に対策を講じてみてはいかがでしょうか。

原材料管理の改善には「Trace eye Material-Pro」パッケージシステムの導入がおすすめです。原材料管理に課題を感じている場合は、お気軽にサトーへご相談ください。

関連コンテンツ

商品やソリューションについてのお問い合わせ

お客さまヘルプデスク24時間365日

サトークイックオーダー

サトークイックオーダー