近年“スマートファクトリー”という言葉が浸透しつつあります。

経済産業省では20~30年後のものづくりを見据えて製造現場のデジタル化を推進している状況です。スマートファクトリーは特に製造業で注目を集めており、その取り組みは広がりを見せています。

一方で「スマートファクトリーとはどのような工場を指すのか分からない」という方も多いのではないでしょうか。そこで今回は、スマートファクトリーの概要や注目を集めている理由、実現によるメリットなどをご紹介します。

目次

- 1.

- 2.

- 3.

- 4.

- 5.

- 6.

- 7.

1.スマートファクトリーの定義

スマートファクトリーとは、IoT(Internet of Things:モノのインターネット)やAI、ロボットなどの先端技術を用いてデータの可視化や自動化を進め、製造工程の改善、稼働効率の向上を実現させた工場のことです。

製造業DX(Digital Transformation:デジタルトランスフォーメーション)と呼ばれることもあり、ドイツ政府が提唱した「Industry 4.0(インダストリー4.0)」の実現にはスマートファクトリーを中心としたエコシステムの構築が要とされています。

高齢化社会による人手不足が深刻な日本において、技術を活用して効率化を高めるスマートファクトリーの考え方やその効果に期待が高まっています。

スマートファクトリーの具体的な事例としては以下が挙げられます。

- IoT技術で工場の稼働状況を可視化

- 設備に取り付けたセンサーをモニタリングして予知保全

- 作業進捗をリアルタイムで確認

- 熟練者のノウハウをデジタル化して技術継承 など

出典:総務省「インダストリー4.0とは」

2.スマートファクトリーが注目される背景

経済産業省「2022年版ものづくり白書」によると、能力開発や人材育成について問題があると回答した事業所の割合は全体の7割を超え、2020年度で79.9%と8割近くとなっています。

スマートファクトリーを推し進めることによって、これまでアナログで行ってきた業務の自動化・効率化が実現できます。これにより品質、生産性の向上につながる業務に人的リソースを割けるようになるほか、蓄積したデータを活用して能力開発や人材育成を行うことが可能です。

出典:経済産業省「2022年版ものづくり白書」

3.スマートファクトリーのメリット

スマートファクトリーの実現で現場はさまざまなメリットを得ることができます。

ここでは具体的なメリットの例をご紹介します。

IoT技術で工場の稼働状況を可視化

IoT技術を導入することでリアルタイムに閲覧したい稼働状況を収集することが可能です。常に最新データを確認できるため工場における稼働率の可視化につながります。これにより、ダウンタイムの削減が可能です。

作業進捗をリアルタイムで確認

作業員の業務量や作業場所などのデータを把握することで稼働時間の最適化を図れることもメリットの一つです。

いつどこで何が起こっているかなど現場作業の状況を常に把握できます。

正確なデータをリアルタイムで把握することにより原価管理や動線の見直しが可能です。

熟練技術の継承

ベテラン技術者のスキルをマニュアル化や体系化できれば、技術承継をスムーズに行い人材育成を効率的に実施することが可能です。製品の品質を保ちつつ新しい技術者を育成しやすくなるのは人手不足の日本企業にとって大きなメリットだといえます。

4.スマートファクトリーを実現するためのロードマップ

スマートファクトリーは単にIoT機器を導入するだけで実現できるものではありません。ここからは経済産業省「スマートファクトリーロードマップ」を参考にスマートファクトリーを成功させる要点をご紹介します。

(1)スマート化の構想を策定

最初のステップはスマート化によって達成したい目標を明確化することです。

一度にさまざまな機器を導入するのはリスクが高く、正確な導入効果を求めることも困難です。課題や目的などに応じてシステムを導入する範囲を検討し徐々に導入を行う必要があります。そのうえでスマート化の内容・方向性・対象範囲を明確にすることが大切です。

出典:経済産業省「スマートファクトリーロードマップ」

(2)機器やシステムのトライアル

スマート化の目的が決まったら、次に自社の目的に合った機器やシステムのトライアルを実施します。初期段階は特に重要な機能だけに絞り込み、小規模から始めることが重要です。トライアルを繰り返すことによって必要なデータが徐々に蓄積されます。

十分にトライアルを行わなかった場合、現場の状況によってはうまくデータ連携ができないといったトラブルが発生する可能性が高いです。そのため、目的に合う機器やシステムを選定し、十分なトライアルを実施後に導入する流れが一般的です。

出典:経済産業省「スマートファクトリーロードマップ」

(3)運用

新しい機器やシステムを導入する際は事前に現場の作業員の理解を得ておくことが大切です。導⼊効果を共有し、作業員のモチベーションを向上させることによって運用の定着につながります。

また、ものづくりとIoTを理解した⼈材へと育成・意識改⾰を図ることも必要です。そのうえで、不具合や問題が発生した場合に蓄積したデータを基に分析を行い、改善していくことが重要です。

出典:経済産業省「スマートファクトリーロードマップ」

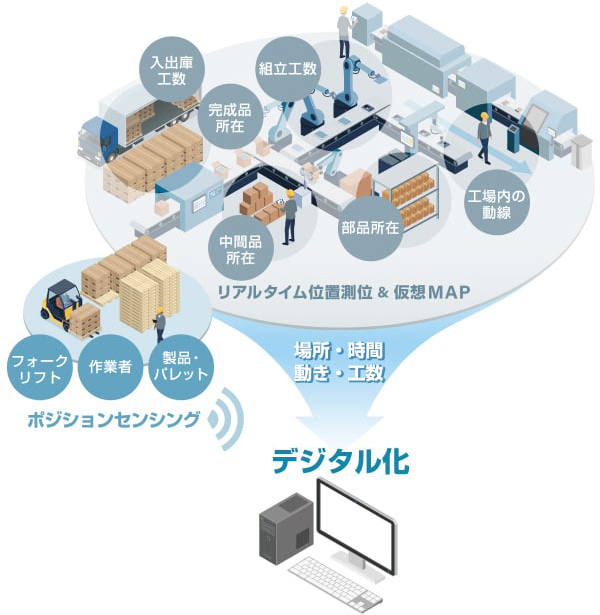

5.サトーの「屋内外位置測位技術Quuppa」でスマートファクトリー化

スマートファクトリー化を推し進めるためには、サトーの屋内外位置測位技術「Quuppa」を活用するのがおすすめです。リーダー(ロケーター)とタグの配置から誤差50cm~1m程度の範囲で詳細な位置情報が取れます。作業者のヘルメットや製造ラインに付いたタグを読み取り、その位置情報から作業内容を特定することが可能です。

また自動的に作業工数が集計されるため工数データを登録する作業も必要ありません。

仕掛品や部材、備品などタグを付けたモノの所在をリアルタイムに可視化できる点もメリットです。

さらに在庫の所在を常に確認できるため棚卸し業務の工数を削減できます。製造業務に注力できるようになり生産性が向上します。

詳しくは、以下のページもご確認ください。

なお、サトーではQuuppaを使用したパッケージシステム「uS1GMA(ユーシグマ)」も提供しています。uS1GMAの導入メリットは以下のとおりです。

- 所在検索・エリア検知・入室カウント・作業工数管理の基本機能がパッケージ化

- パッケージシステムのためゼロからの個別開発が不要

- 安価で導入が可能

- 早期導入で安定稼働を実現

uS1GMAの詳細については以下のページも併せてご確認ください。

6.位置測位システムの導入事例

サトーではさまざまな自動認識ソリューションを提供しています。ここからは、サトーの位置測位システムを導入した企業の事例をご紹介します。

「ヒトやモノの位置情報」を活かしスマートファクトリー化を実現

自動車製造業A社様では、工場を新設するにあたりさらなる生産性改善を求めていました。サトーの屋内外位置測位技術Quuppaを導入することにより、ヒトやモノの位置情報からいつ、誰が、何をどれだけ作業をしているのかを完全把握する体制を構築し、現場に負荷を一切かけずに、生産性の改善を実現しました。

同社は、最新の技術を取り入れたスマートファクトリーのグローバル・モデルケースといえます。

【導入前の課題】

- 作業者任せの工数管理のため、正確な製造原価の把握が不可能

- 工数管理のためのスキャニングに手間と時間がかかり、作業時間にロスが発生

- 人材の適正配置や自動化、アウトソーシング対応が未着手

【導入による効果】

- 工数の見える化により正確なコスト管理体制を実現

- 工数管理時間ゼロを実現し、生産に集中できる環境を構築

- 作業員の適正配置により効率的な生産体制を実現

具体的な事例内容については以下もご確認ください。

7.位置情報を活用した効率的な生産体制

近年多くの工場がスマートファクトリー化に取り組んでいます。各作業の工数や進捗のリアルタイムな把握で作業員を適切に配置できるだけでなく、位置情報の活用で生産性の向上につなげることも可能です。

業務のスマート化に課題をお持ちの場合は、ぜひサトーへお気軽にご相談ください。

- テーマ:

- 位置測位

サトークイックオーダー

サトークイックオーダー