EC事業での出荷業務に対する課題と考え方

引き当て、リストの出力、流通加工、ピッキング、荷合わせ、検品、梱包など、複数の工程を限られた時間内で進めるため、多くの人手を必要とする出荷業務。特にEC事業では、一人一人のお客さまからの注文に対応するため、作業に手間もかかります。取り扱い商品の種類・物流量の増加と慢性的な人手不足に加え、働き方改革関連法を受けての長時間労働の是正への取り組みも重なり、業務改善は待ったなしの状況にあります。

-

課題その1ピッキングに多くの時間と人手がかかっている

ピッキング作業では、倉庫内の歩行移動に最も時間を取られています。対象のロケーションまで最短距離で到達できるかが作業のポイントとなるため、新人が戦力になるまでには時間がかかります。また、作業者がリストを片手に、オリコンやハンディターミナルを持って移動しているため、棚からアイテムを取り出し確認するには、その都度手に持ち替える手間もかかっています。

-

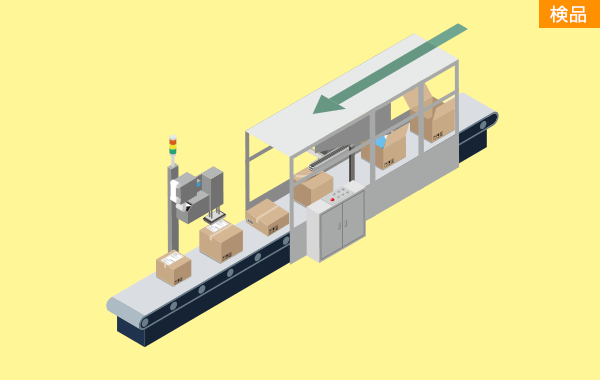

課題その2検品が終わっているのに梱包が間に合わず、出荷に遅れることがある

検品後の梱包作業では封函・送り状の貼り付けをしますが、手作業で行われています。単純作業にも関わらず貴重な人材を多く使うことになり、また、手作業だと送り状の貼り付けミスが起こらないとも限りません。配送業者の集荷時間の繰り上げも進む中、梱包作業をスピーディーに行うことが大切です。

サトーが解決できること

ピッキングや封函・送り状貼り付けなど「EC事業の出荷業務」の効率化に関する課題に対して、サトーは倉庫・センターの現場の環境に応じてさまざまなソリューションを提供しています。

よくある課題と

解決のアプローチ

- 課題

- ピッキングに多くの時間と人手がかかっている

- 具体的な課題

- ピッキング作業には歩行が占める割合が多く、生産性が作業者の経験値に依存している

- サトーなら

- どの作業者であっても一定水準の生産性が上げられるピッキングの仕組みを構築

独自に開発した最短経路アルゴリズムと作業者誘導法により、経験値に依存しない生産性を教育レスで実現する倉庫作業者支援ツール

音声を活用したピッキング

音声を活用したピッキング

- 課題

- 検品が終わっているのに梱包が間に合わず、出荷に遅れることがある

- サトーなら

- ランダム封函機+送り状印字・貼付機で、毎時600ケースの送り状貼り付けが可能に

箱のサイズがばらばらでもランダム封函が可能で、同時に箱のサイズ計測もできます。オーダー番号をもとに送り状を印刷、貼り付けし、間違いを防止します。運送会社ごとの専用送り状印字・自動貼り付けにも対応可能です。

- 具体的な課題

- BtoC需要の増加などで受注件数が急増。ピッキング作業が煩雑化するも、効率的に処理できない

- サトーなら

- 音声ガイダンスに従いながら効率的なピッキング作業を実現

受注特性により、シングル/マルチ/トータルPICに対応

Android/iOSの様々なデバイスに対応。現在使用中のWMSや基幹システムとの連携も容易。カスタマイズ開発を最小限に抑えたパッケージ

商品に関するお問い合わせ

お客さまヘルプデスク24時間365日

サトークイックオーダー

サトークイックオーダー