余剰在庫を抑制し、お客さまに不足なく商品を供給するためには、適切な「在庫管理」を行う必要があり、製造業をはじめとした多くの企業で欠かせない業務の一つです。

扱う商品や製品の種類が多くなるほど、ヒューマンエラーなどが発生しやすいため、在庫管理を正確かつ効率的に行う仕組みづくりが重要になります。

本コラムでは、在庫管理の正確性向上や効率化を実現する具体的な方法をご紹介します。

目次

- 1.

- 2.

- 3.

- 4.

- 5.

- 6.

- 7.

- 8.

1.在庫管理とは

在庫管理とは、必要な資材や商品を必要なタイミングで、必要な分だけ供給できるように、在庫数や状態を最適な状態で管理することを指します。入出庫管理や返品処理、棚卸しなどが業務内容の一例です。

管理手法は、手書きの在庫台帳やExcel、在庫管理システムなど、企業によって異なります。

在庫は、原材料や部品、出荷待ちの商品など、さまざまなものを指しますが、そのどれもが「いずれお客さまから注文を受けて現金になるもの」です。

過不足なく在庫を確保し、迅速に供給できる状態にしておくことで、コスト削減や顧客満足度の向上が可能です。

2.在庫管理を行う目的

企業が在庫管理を行うおもな理由は次の3つです。

- 余剰在庫の削減

- 生産性の向上

- 在庫品質の安定化

余剰在庫の削減

在庫を適切に管理することで、余剰在庫を抑えることが可能です。

余剰在庫とは、販売や出荷の見込みに対して過剰に残っている在庫のことです。

在庫は企業にとって資産である一方で、保管や廃棄にはコストが発生するという側面があります。

仕入れの無駄を減らして在庫量を適正化すれば、倉庫スペースを有効活用できるだけではなく管理コストの削減にもつながります。

さらに、余剰在庫を減らすことで販売機会の損失を抑制できるのも大きなメリットです。

生産性の向上

適切な在庫管理によってデータ上の在庫数と現物とのズレがなくなることで、必要な資材や商品をすぐに取り出すことができ、作業時間の短縮につながります。

それによって生産性が向上し、顧客満足度の向上や従業員の業務負荷低減によるワークライフバランスの適正化につながることが期待できます。

在庫品質の安定化

商品によっては、在庫として破損や劣化などが起きて品質の低下につながります。品質が低下した商品や製品は販売できず、損失になる可能性があります。

このような事態を回避するには、古い商品から出庫する先入れ先出しを徹底するなど、品質の安定に努めることが重要です。

3.現場で見られる在庫管理の課題

さまざまなメリットがある在庫管理ですが、在庫管理を効率的に行えず、負担になっているケースも多くあります。ここでは、現場で見られる在庫管理の課題をご紹介します。

在庫管理ルールが統一できない

取り扱う商品や製品の種類が多くなるほど、在庫管理のルールは複雑になります。

ルールが統一できていないと保管場所や整理方法がバラバラになり、管理ミスも発生しやすくなります。

明確なルールがないと作業の属人化が進む傾向にも注意が必要です。

限られた従業員にしかできない作業があると、トラブルが起きた際に対応できる人がおらず、最悪の場合業務が停止する恐れも考えられます。

データ入力ミスなどのヒューマンエラー

データの入力間違いや漏れ、二重入力といったミスが発生しやすいことも在庫管理が難しくなる要因の一つです。

特にExcelや紙の台帳を使った管理は、書き忘れや書き損じ、入力間違い、情報の更新遅れなどが発生しやすいため、対策が必要です。

また、倉庫内で商品の検品や出荷などの作業を行う際は、間違った商品を出荷してしまうといったミスが起こり得ます。

4.在庫管理の効率化に役立つ手法

在庫管理は、モノの所在がすぐわかる・数量がすぐわかる・先入れ先出しができる・アクションのポイントがわかるという4つの原則に基づくと適切に実施しやすくなります。

ここでは、在庫管理の方法を見直す際に使われる、代表的な手法(考え方)をご紹介します。

- ABC分析

- 在庫回転率

- ロケーション管理

- 棚卸し

ABC分析

ABC分析は、在庫に優先順位をつけて重点的に管理する必要がある在庫を明確化する手法です。

出荷量や売り上げなど、重視する指標から在庫を3グループに分けて、管理の優先度を決めます。ABC分析は、適正在庫を把握するために活用することが一般的です。

在庫回転率

在庫回転率は、在庫管理の効率性を評価する指標です。

特定の期間内に在庫がどれだけ動いたかを計算することで、在庫回転率が低く長期間在庫として抱え続けている在庫を割り出します。

在庫回転率は以下の方法で計算できます。

在庫回転率=期間中の売上高÷期間中の平均在庫数

ロケーション管理

ロケーション管理は、在庫を保管している場所を正確に把握・管理する手法です。

倉庫内の特定の場所(ロケーション)とモノを紐づけることで在庫の位置を把握します。どの在庫がどこに管理されているのかをすぐに判断できるため、在庫を探す時間を短縮できるのがメリットです。

ロケーション管理の詳細は、以下の記事でご確認ください。

-

ロケーション管理でも活躍!RFIDで倉庫内のスペースを有効活用しよう

本コラムでは、ロケーション管理の目的や手法、RFIDを活用した管理システムについて解説しています。

棚卸し

棚卸しは、在庫の数が正しいかどうかを確認するための作業です。

実際の在庫数と、帳簿などに記載された在庫数を照合し、数字が異なっていた場合は正しい数字を記録し直す必要があります。

また、数量の確認だけでなく在庫の保管状況や品質を確認するのも棚卸しの目的の一つです。

棚卸しの詳細については、以下の記事をご確認ください。

-

効率的な棚卸しとは?作業時に起こりやすいミスやポイントを解説

本コラムでは、棚卸しを行う際の注意点や効率化のためのポイントをご紹介しています。

5.在庫管理はシステムで効率化するのがおすすめ

在庫管理の効率化やミスの防止には、在庫管理システムの導入が有効です。

在庫管理システムとは、入荷から出荷までを管理できるシステムです。バーコードに含まれた製品情報をハンディターミナルなどで読み取るという仕組みが一般的です。

在庫管理システムを導入することで、以下のようなメリットが得られます。

- 在庫数や入出庫情報をリアルタイムで把握でき、欠品を防げる

- 情報の一元管理により、作業の効率化につながりコスト削減できる

- 手書き作業による人的ミスが起こりにくくなる

手書きの在庫台帳やExcelファイルを使って在庫管理を行う現場は、在庫管理システムの導入により、生産性の飛躍的な向上が見込まれます。

ミスの発生による作業の手戻りが抑制されるため、人手不足が課題になっている現場にも有効です。

6.RFIDでさらに効率的な在庫管理が可能

在庫管理業務の効率化を実現するための方法の一つとして、RFIDの導入をおすすめします。

RFIDは、「Radio Frequency Identification 」の略で、無線通信を使ってモノの識別や管理を行う自動認識技術です。

具体的には、在庫に取り付けたRFIDタグ(ICタグ)の情報をRFIDリーダライタで読み取りソフトウェアで管理を行います。

RFIDの場合、複数の在庫情報を遠距離・非接触で同時に読み取りが行えることや、一度登録したデータを書き換えることも可能です。

在庫管理にRFIDを導入することで、作業時間の短縮やコスト削減、在庫の個別管理も可能になるため、業務効率化につながります。

7.サトーのRFIDの導入事例

ここからは、実際にサトーのRFIDを導入し、在庫管理の効率化を実現した企業の事例をご紹介します。

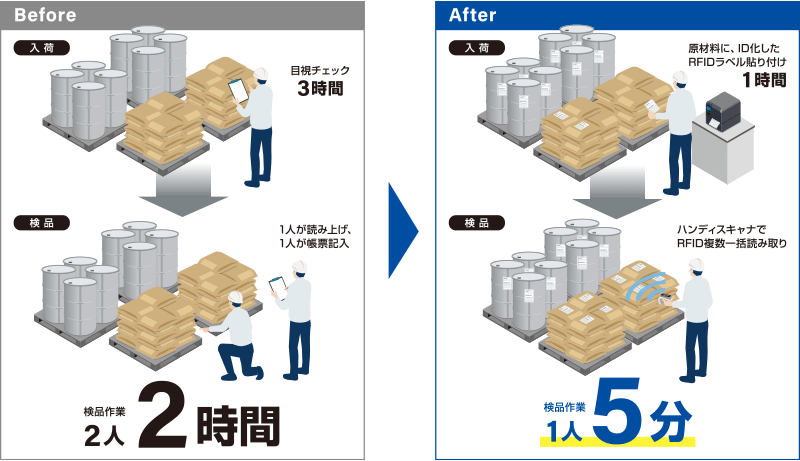

RFIDで毎日の検品作業がたった5分に!

富士フイルムマテリアルマニュファクチャリング株式会社様は、インスタントカメラ「チェキ」のフィルムの生産・供給をはじめ、独自の技術を活かしたヘルスケアや高機能材料など、さまざまな製品を生産しています。

高付加価値製品を提供し続けるために徹底した品質管理を行っていますが、同社では原材料管理に多大な時間を要することが課題になっていました。

原材料管理の正確性を維持するためにも、RFIDの導入に踏み切った結果、毎日の数時間を要していた検品作業をたった5分に圧縮する効率化を実現しています。

【導入前の課題】

- 原材料の品目・重量のチェックに、入荷:3時間/日、検品:2時間/日の工数が発生

- 人手不足の中で、品質管理のレベルを向上したい

- 市場ニーズによる生産量変化に柔軟に対応したい

【導入による効果】

- 作業時間を入荷:1時間/日(約1/3)、検品:5分/日(約1/24)まで工数を短縮

- ヒトよりも正確なチェックで作業負荷を減らし、品質管理のレベルを向上

- DX化によって、市場ニーズに合わせた柔軟な生産体制を構築

具体的な事例内容については、以下もご確認ください。

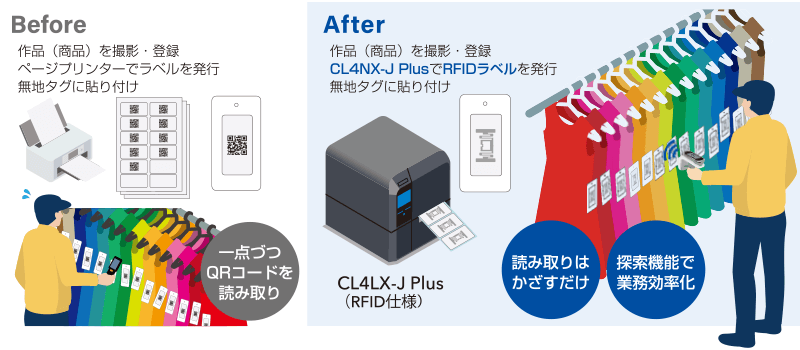

数万点の在庫をRFIDで管理 棚卸しにかかる工数が10分の1に減少

有限会社玉木新雌様では、一点もののアパレル作品を取り扱っています。

RFIDの導入により、4~5万点に及ぶ在庫管理の負担軽減に成功しました。

目視で行っていた在庫の探索や、時間のかかっていた棚卸作業は、RFIDの読み取りで大幅に工数を削減することができ、スタッフが創作活動に集中できる環境が生まれました。

また、既存の管理システムとRFIDをシームレスに連携させることで、運用体制の移行負荷を抑え、柔軟かつ安定した在庫管理システムの構築を実現しました。

【導入前の課題】

- QRコードによる在庫管理は作品(商品)探索に時間がかかっていた

- 棚卸しは20名体制で1週間必要だった

- すでに管理システムが存在しており、コードの付替えが困難だった

【導入による効果】

- RFIDで、作品(商品)在庫の所在を瞬時に把握可能になった

- 棚卸し工数は10分の1に。創作に集中できる環境を実現できた

- 既存システムはそのままで、RFIDシステムを導入できた

具体的な事例内容については、以下もご確認ください。

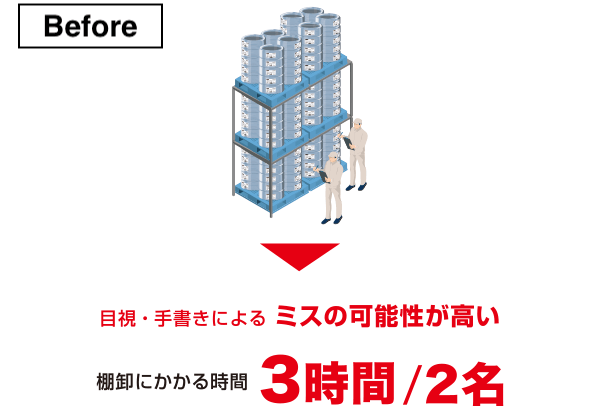

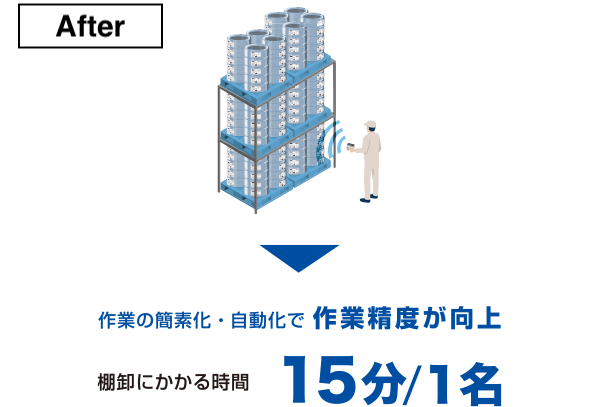

RFIDタグで棚卸作業が3時間から15分に

株式会社カクイチ製作所様では、RFIDラベルとゲートリーダーを導入することで、手書きや目視確認に頼っていた在庫管理・棚卸業務の効率化に成功しました。

従来は在庫データ反映の遅れによる販売機会の損失も懸念されていましたが、入出庫の数値が即時、自動で登録され、在庫数がリアルタイムで把握できるようになりました。

また、棚卸作業もRFIDの一括読み取りによって大幅に時間短縮でき、工場内の出荷体制や製品開発へのリソース配分の最適化を実現しています。

【導入前の課題】

- 手書きで在庫管理をしているため、データ反映が翌日になり販売機会ロスの可能性があった

- 商品点数が多く高所にも在庫を保管しており、棚卸作業に時間がかかっていた

【導入による効果】

- ゲートリーダーを通過するだけで入出庫数を自動取得・即時データ更新できるようになった

- RFIDタグの一括読み取りで、棚卸時間を大幅削減できた

8.在庫管理業務の効率化を図りコスト削減を

在庫管理は、顧客満足度や収益向上を実現するための大切な業務です。

ルールの統一や在庫管理システムの導入などで作業の効率化を図り、コスト削減につなげることが重要です。

サトーはさまざまな現場でRFID導入をサポートし、業務効率化を実現しています。

運用や用途に応じてRFIDタグ・ラベルやRFIDリーダー、ソフトウェア、ラベルプリンターを組み合わせ、最適なご提案が可能です。

また、導入後のサポート体制も充実しており、はじめてRFIDを導入する場合でも、安心してご利用いただけます。

RFIDの導入をご検討の際は、ぜひお気軽にご相談ください。

関連コンテンツ

商品やソリューションについてのお問い合わせ

受付時間24時間365日

サトークイックオーダー

サトークイックオーダー