近年、物流業界では深刻な人手不足が課題となっており、トラックドライバーの労働時間は全産業平均より2割程度長くなっています。

2024年度からは、トラックドライバーの年間残業時間が960時間に制限されました。対策を講じなければ輸送力が2024年度に14%、2030年度に34%不足するとの試算が出ています。

また、物流業界では限られた人手で作業効率を高める上で、ドライバーの荷待ち時間※が大きな課題となっています。ここでは、物流業界における荷待ち時間の現状や問題点、そしてその解決策についてご紹介します。

※荷待ち時間とは、荷主や物流施設側の都合で、ドライバーが待機している時間のこと。荷物の積み降ろしや指示を待つ時間などが含まれる。

出典:経済産業省・国土交通省・農林水産省「我が国の物流を取り巻く現状と取組状況」/消費者庁『物流の「2024年問題」と「送料無料」表示について』

目次

- 1.

- 2.

- 3.

- 4.

- 5.

- 6.

- 7.

1.荷待ち時間の現状

国土交通省が令和3年1月から3月に実施した調査によると、1運行あたりの荷待ち時間は平均1時間34分で、荷待ち1回あたりの平均時間は1時間13分でした。また、ドライバーの拘束時間は平均すると、荷待ち時間がない運行では10時間38分であるのに対し、荷待ち時間がある運行では12時間26分と、より長くなっています。

このような荷待ち時間に起因する長時間労働を改善するため、2017年から乗務記録の記載が義務付けられました。記載対象となるのは、ドライバーが車両総重量8トン以上または最大積載量5トン以上のトラックに乗務した場合で、荷主の都合により30分以上待機した時です。乗務記録には荷役作業の開始・終了時刻や荷待ち待機の合計時間などを記載します。

出典:国土交通省「トラック輸送状況の実態調査結果(概要版)」「乗務記録の記載対象となる荷待時間・荷役作業等について」

2.荷待ち時間の問題点

荷待ち時間の発生は、物流業界において深刻な問題となっています。

荷待ち時間は、ドライバーの長時間労働の温床ともされており、健康面や安全面への影響が出る恐れがあります。また、荷待ち時間の発生は、輸配送業務の生産性の低下につながる点でも課題とされています。

とはいえ、荷主の指示待ちが原因で発生する荷待ち時間は、ドライバー側で対処することが難しいのが現状です。トラック運送業者の多くは中小企業であり、顧客に当たる荷主に対し、改善を求めることが難しいという背景があります。

さらに、荷待ち時間が休憩時間として扱われ、時間外手当が支払われないケースもあります。輸送効率の低下だけでなく、サービス残業を助長しドライバーの長時間労働の一因ともなっています。このような状況が続くことで、物流業界のイメージが悪化し、結果としてさらなる人手不足を招く可能性がある点も問題とされています。

3.荷待ち時間の主な発生原因

ドライバーの待機時間が発生する原因として、以下が考えられます。

- 物流施設の処理能力不足

- 車両の集中

- 手荷役作業 など

物流施設の処理能力不足

取り扱う荷物の量に対して物流施設の処理能力が不足していることが、荷待ち時間の発生する大きな要因の一つです。作業工程が非効率な場合や人手が足りない場合、出荷・荷受け作業に遅れが生じて荷待ち時間が発生してしまいます。

車両の集中

車両の集中も荷待ち時間の原因の一つです。多数の車両が同じ時間帯に同じ物流施設に集まると、前の車両が荷役を終えるまで作業を開始できない状況が生じます。

物流施設に到着した際、荷物の積み降ろしを行う場所であるトラックバースが空いていなければ、ドライバーは待機せざるを得ません。これが結果的に荷待ち時間を引き起こすことになります。

手荷役作業

近年は、パレットに荷物を積載してフォークリフトでパレットごと積み降ろしを行うパレット輸送が一般的です。しかしトラックの積載量を増やすために、あえて荷物をバラ積みし、物流施設でドライバーがパレットに積み替えるといったケースが散見されるのも実情です。機械を使わない人力での荷物の積み替えや積み降ろし作業に時間を取られることで、荷待ち時間が発生してしまいます。

4.長時間の荷待ちを改善する方法

物流業界では限られた人手で作業効率を高める上で、ドライバーの荷待ち時間を減らすための取り組みが欠かせません。

最近では、荷待ち時間を改善するためにIT技術を活用している例も見られます。ここでは、荷待ち時間の削減に向けて取り組める対策をご紹介します。

バース運用のシステム化

荷待ち時間を減らすためには、バース運用をシステム化するのが効果的です。

一般的な物流施設ではトラックが到着してから受け付け、誘導され、荷物の積み込みや積み降ろしを行いますが、バース運用をシステム化して、作業を行う場所や時間帯の予約を事前に受け付ける仕組みを導入すれば、スケジュールに沿って作業を進めることが可能になり効率化につながります。

入退場管理の自動化

荷待ち時間の改善には、入退場時の管理を自動化することも有効です。物流施設には、大量の荷物が保管されているため、盗難などへのリスク対策として、トラックや人の出入りに厳重な管理が求められます。一方で、セキュリティを強化するほど確認作業や管理に時間がかかってしまう側面もあります。

システムを利用して入退場時の管理を自動化し、確認作業の時間を省くことで、荷待ち時間を削減できます。また、見落としや入力間違いなどの人的ミスの防止にもつながります。

入出荷検品の自動化

荷待ち時間の問題を改善するためには、入出荷検品の自動化という方法も考えられます。検品作業を目視・手作業で行う場合、作業に時間がかかるだけでなく、見落としや記載漏れなどの人的ミスが発生する恐れがあります。

入出荷検品の自動化には、バーコードやRFID(Radio Frequency Identification)を導入するのが一般的です。特にRFIDは、非接触で一度に大量の検品を実施できるため、作業時間の削減に大きく寄与します。

RFIDの活用による物流現場の課題解決については、以下もご確認ください。

5.バース運用を最適化し荷待ち時間を削減するソリューション

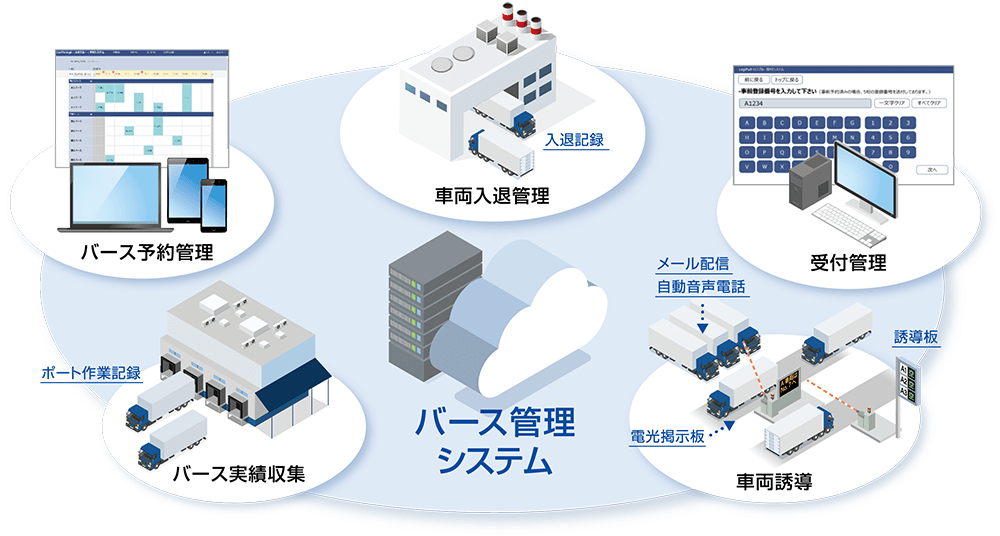

2018年に貨物自動車運送事業法が改正され、運送現場では法令を遵守した運用が求められています。「バース予約管理」「車両入退管理」「車両誘導」「バース実績管理」「受付管理」の5つを提供する「LogiPull(ロジプル)」を利用すれば、トラック予約受付から入退場、トラックバースの状況を可視化できます。

バース予約管理ツールを使用し、トラックバースでの荷受け作業を計画的に行うことができるようになるほか、車両誘導システムによってトラックの誘導作業が省人化でき、入出荷にかかる時間を削減し、荷待ち時間の削減にもつながります。

バース運用を最適化して荷待ち時間を削減するソリューションの詳細は、以下でご確認ください。

出典:国土交通省「貨物自動車運送事業法の一部を改正する法律(平成30年法律第96号)について」

6.導入事例

ここでは、位置測位技術とバース予約システム管理の導入事例についてご紹介します。

位置測位技術+バース予約システムでトラックの長時間滞在が激減

三星金属工業様は、新潟県燕市に拠点を置く鉄筋メーカーで、鉄スクラップから鉄筋を製造し、年間20万トンを出荷しています。同社は構内に出入りする運送業者の滞在時間を短縮したいという課題を抱えていました。

また、国土交通省による「標準的な運賃」の告示に基づき、車両の「滞在時間」から「作業時間」と「荷待ち時間」を区別する必要がありました。しかし「見える化」をできないことで、効果的な対策が取れていない状況でした。

そこで同社は、「LogiPull」と屋内外位置測位技術「Quuppa(クッパ)」を連携させることで、長時間滞在するトラックを激減することに成功しました。

【導入前の課題】

- 構内にいる車両に無駄な待ち時間がある

- 車両の滞在時間の中で「作業時間」と「荷待ち時間」の区別ができない

- 出荷前の段取りや指示書の作成が当日にならないとできない

- 対面で受け付け業務を行っていた

【導入による効果】

- 長時間滞在する車両が激減し、平均滞在時間も短縮

- 入退場、荷積み、荷降ろし時間を自動記録、構内での車両の動きを見える化

- 予約システムの導入で、事前準備が可能になり、当日の作業が迅速化・簡略化

- 2次元コードの活用でゲート通過での受付が可能に

具体的な事例内容については、以下もご確認ください。

7.長時間の荷待ち改善にはシステム化が有効

車両の集中や手荷役作業などにより発生する長時間の荷待ちなどの問題は物流業界全体の課題です。

改善には、物流施設内での作業の迅速化や簡略化、バース運用の効率化が効果的です。

サトーでは、荷待ち問題をはじめとした各種課題を解消するソリューションを取り扱っています。物流業界の問題にお悩みを抱えている場合は、ぜひお気軽にご相談ください。

関連コンテンツ

商品やソリューションについてのお問い合わせ

受付時間24時間365日

サトークイックオーダー

サトークイックオーダー