2021年6月1日に完全制度化されて以降、原則全ての食品事業者はHACCP(Hazard Analysis and Critical Control

Point:ハサップ)に基づく衛生管理に取り組む必要があります。HACCPは食品の製造や加工といった全工程における危害要因を分析し、食中毒や異物混入を防止するための体系的な管理手法です。

HACCPに基づく衛生管理のうち、特に重要な要素とされるのが食品の温度管理です。ここでは、食品の衛生管理において温度管理が重要な理由や、具体的な手法についてご紹介します。

目次

- 1.

- 2.

- 3.

- 4.

- 5.

- 6.

1.食品の衛生管理で「温度管理」が重要な理由

食品を適切に管理して食中毒を防ぐためには、細菌を「つけない」「増やさない」「やっつける」の3原則、ウイルスを「持ち込まない」「ひろげない」「つけない」「やっつける」の4原則を順守することが必要です。

このうち「増やさない」「やっつける」の2つには温度管理が大きく関係します。

細菌を「増やさない」ための保存温度

細菌を「増やさない」ためには、製造や保管など各工程で適切な温度を維持することが重要です。

細菌の多くは10℃以下の低温で増殖しにくくなり、-15℃以下において増殖が停止します。したがって、入荷した食品をすぐに温度管理がなされた冷蔵庫や冷凍庫に移して保存することで細菌の増殖をほぼ抑えることが可能です。

このとき「冷蔵庫の扉が空きっぱなしだった」「故障で庫内温度が高くなっていた」などのミスがきっかけで細菌が繁殖する恐れもあるため注意しましょう。

細菌やウイルスを「やっつける」ための加熱温度

多くの細菌やウイルスは加熱により死滅します。肉や魚、野菜などを十分に加熱することによって食中毒のリスクを下げることが可能です。

中心部を75℃で1分以上加熱するのが目安といわれています。中心部の温度は見た目からでは分かりにくいため、温度計を使用するのがおすすめです。またノロウイルスの恐れがある食品に関しては、85〜90℃で90秒以上加熱する必要があります。

出典:厚生労働省「大量調理施設衛生管理マニュアル」

2.HACCPの制度化による温度管理のポイント

厚生労働省はHACCPの概念に基づいた「大量調理施設衛生管理マニュアル」を基準に、食品の温度管理に関するルールを設定しています。

ここではHACCPの基準を参照し、食中毒のリスクを抑える温度管理のポイントをご紹介します。

出典:厚生労働省「大量調理施設衛生管理マニュアル」

材料受け入れ・保管時

原材料を受け入れる際は適正温度で運ばれてきたかどうかを確認し、その結果を記録しなくてはなりません。また温度以外にも品質や鮮度、異物混入などの点検が必要です。

食品ごとに適切な保存温度の目安は異なります。冷蔵・冷凍・常温など食品ごとに適切な温度管理を行うことが重要です。受け入れた原材料は破損や異常の有無また、使用期限が切れていないかを確認します。

出典:厚生労働省「大量調理施設衛生管理マニュアル」

加熱調理時

加熱調理を行う際は、中心部温度計を用いて中心部が75℃で1分以上加熱されていることを確認する必要があります。ただしノロウイルス汚染の恐れがある食品の場合は85~90℃で90秒以上の過熱が必要です。

加熱が不十分の場合は食中毒菌の残存や増殖などのリスクが生まれるため、温度と時間を記録することが必須です。

出典:厚生労働省「大量調理施設衛生管理マニュアル」

冷却・包装時

加熱後に食品を保存する場合は、10℃以下または65℃以上で管理を行う必要があります。

加熱後に冷却を行う場合は冷却器を用いるまたは小分けにして保存するといった方法により、食中毒菌が増えやすい温度帯(約20~50℃)に留まる時間をできる限り短くすることが重要です。

また配送過程においても保冷や保温設備のある運搬車を使用して10℃以下または65℃以上の温度管理を行いましょう。

出典:厚生労働省「大量調理施設衛生管理マニュアル」

3.HACCPに基づいた温度管理ではデータの記録が重要

HACCPの実施においては温度管理の記録を残しておくことが重要です。食品の製造や加工を含む全行程で発生する恐れがある危害を分析し、適切な方法で管理を行うことがHACCPの基本です。

温度管理と温度記録は細かく設定されており、管理・測定・記録が求められています。

また食品の安全性を確保するために、食品事業者には温度記録を適切に保存することが求められます。温度管理の記録を残しておくことで万が一トラブルが発生した場合でもデータの活用により原因究明を行うことが可能です。

4.温度管理はデジタル化がおすすめ

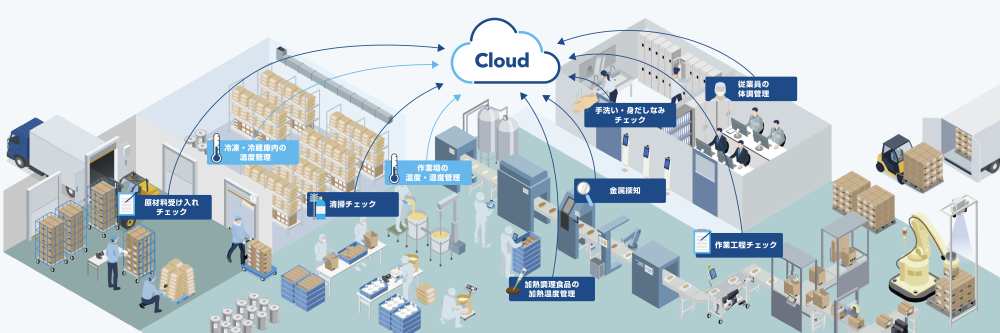

温度管理の方法は、目視で保管場所や加熱時の温度を確認して紙に記録する方法と、IoTやクラウドを活用する方法の2種類に分けられます。

手書きによる温度管理を行う場合、温度の確認や記録に時間と手間がかかることが課題です。手作業のため記入ミスや確認漏れ、書いてある文字を読み間違えるといったヒューマンエラーが起こる可能性があります。また食品の温度をリアルタイムで確認できない点や保管と閲覧に手間がかかる点もデメリットです。

HACCPに基づいた温度管理を行う場合は、手作業ではなくIoTやクラウドを活用することをおすすめします。サトーでは記録を残す作業の手間を減らし、HACCP対応を確実・効率的に行えるソリューションを展開しています。温度の記録作業の効率化にぜひお役立てください。

5.温度管理をデジタル化した企業の事例

サトーでは、HACCPの実施をサポートするさまざまなソリューションを提供しています。ここからはサトーのソリューションを導入し、温度管理のデジタル化を実現した企業の事例をご紹介します。

「@Form for HACCP」の導入によりヒューマンエラーを大幅削減

コンパスグループ・ジャパン株式会社様は、全国約1,500ヶ所で食事提供サービスを展開し安全性・信頼性・安定性を基本とした食事の提供をポリシーとしています。

同社は以前からHACCPに基づいた衛生管理に取り組んできました。しかし温度の確認は目視で行い手書きの帳票に記録する方法では、ヒューマンエラーを完全に防ぐことは不可能だったそうです。

そこで同社は「@Form for HACCP」を導入し、温度の自動計測と入力を行いクラウド上でデータを管理することで、記録の見える化とペーパーレス化を実現しました。

デジタル化によりヒューマンエラーを最小限に抑え作業効率を向上させると同時に、人的コストの削減にも成功。その結果、衛生管理の信頼性を向上させ、より安全な食事提供を実現しました。

【導入前の課題】

- ヒューマンエラーの発生

- 冷凍庫・冷蔵庫の温度チェック作業のための時間や人的コストの甚大化

- 管理業務工数の増加

【導入による効果】

- タブレットへの自動入力による作業ミスの削減

- 庫内温度の自動計測による時間や人的コストの削減

- 帳票のペーパーレス化によるファイリング管理の効率化

具体的な事例内容については、以下もご確認ください。

6.温度管理をデジタル化しよう

HACCPに基づいた衛生管理には徹底した温度管理が重要です。

しかし、温度管理の記録を手作業で行うと手間がかかり、ヒューマンエラーのリスクもあります。担当者の負担を軽減して効率的に温度管理を行うにはIoTの活用がおすすめです。

サトーでは、温度管理をはじめとした食品の衛生管理に役立つソリューションをご提案しています。導入をご検討の際はお気軽にご相談ください。

関連コンテンツ

商品やソリューションについてのお問い合わせ

お客さまヘルプデスク24時間365日

サトークイックオーダー

サトークイックオーダー