工場の生産性を損なわないためには、製造設備の点検や補修などの「設備管理(設備保全)」が欠かせません。

本コラムでは、設備管理の重要性や課題、設備管理を効率化する方法などをご紹介します。

目次

- 1.

- 2.

- 3.

- 4.

- 5.

- 6.

- 7.

1.工場における設備管理(設備保全)の重要性

設備管理とは、設備が安全に効率よく稼働することを目的として、運用や整備・修理などを行う業務のことです。工場では「設備保全」とも呼ばれます。

生産設備の性能や安全性を維持し、作業員が問題なく業務を行える状態に保ちます。

設備管理を怠ると、さまざまな問題の発生が懸念されます。ここでは、設備管理が重要な理由を紹介します。

生産性を落とさない

工場の各種設備は、生産性に大きな影響を与えるため、一つの設備が故障すると生産ラインがストップしてしまう恐れがあります。

さらに、設備の故障対応には時間を要することも多く、ダウンタイムが大きくなる傾向があります。長期的に生産が滞ると、最終製品の納期遅延が発生する可能性があります。

安定的な生産を行い、顧客の信頼を保つためには設備管理を徹底することが重要です。

事故の危険性を減らせる

設備管理は、安全な作業環境を整えるためにも重要です。

設備の故障やエラーは、作業員の命に関わる重大な事故につながる恐れがあります。

設備管理によって設備の状態を常に把握しメンテナンスを行うことで、設備の故障やエラーを未然に防げます。これにより、作業員の安全を確保することが可能です。

2.設備保全の手法

設備保全は実施するタイミングによって以下の種類に分けられます。

事後保全

事後保全は、設備に不具合が生じてから保全を行う手法です。

定期的にメンテナンスを行うことがないぶんコストがかかりにくい半面、急な故障によるダウンタイムの発生や事故などのリスクが高まるデメリットがあります。

予防保全

予防保全は、設備管理計画に基づいて定期的に点検やメンテナンスなどを行う手法です。

定期的な点検やメンテナンスを行う手間は生じますが、設備の状態に応じて修理や部品交換などを行うことで設備の寿命を延ばすことが可能です。

予知保全

予知保全は、設備にセンサを取り付けてデータ収集を行い、異常を事前に察知することでトラブルを予防する手法です。

リアルタイムに設備のデータを取得するため、適切なタイミングで点検・修理が行えます。また、定期的なメンテナンスだけでは防ぐことが難しい異常を検知できる点もメリットです。

3.設備管理における課題

設備管理を実施する場合、以下のような課題が発生することがあります。

- 業務が属人化している

- 設備予備品の管理が煩雑

- 固定資産の棚卸しに時間がかかる

これらの課題を事前に把握し、解決方法を検討しておくことが大切です。

業務が属人化している

業務の属人化は、業務が特定の従業員のスキルやノウハウに依存することで起こります。設備管理では、設備予備品の在庫状況の把握や発注時の調達リードタイムに関する知識が求められます。

このような知識を持つ作業員が限られている場合、業務の停滞やトラブル発生時の対応が遅れるといった問題が生じます。また、特定の作業員が退職した場合、これまで蓄積してきたスキルやノウハウが自社からなくなってしまう恐れもあります。

設備予備品の管理が煩雑

設備の保全を行う際は、さまざまな設備予備品(交換メンテナンス部品)を使用します。

設備予備品が適切に管理されていないと、「必要な時に保管場所がわからない」「探すのに時間がかかる」などの問題が発生します。

また、使用状況が把握できていないと在庫切れが発生するリスクが高まります。結果的に保全業務が滞り、製造ラインの停止が長期化する恐れがあります。

固定資産の棚卸しに時間がかかる

固定資産の棚卸しを目視と手書きの帳票で行っている場合、膨大な時間と手間がかかります。また、見落としや見間違いなど人的ミスが発生する恐れがあります。

また、生産拠点が複数ある場合、アナログで管理を行っていると各拠点の資産管理状況が共有しづらいことも課題です。

4.設備管理の課題を解決するには?

設備管理の効果を最大化するためには、前述した課題を解決することが必須です。

ここでは、設備管理の課題を解決する方法をご紹介します。

目視・手書き作業の削減

手作業や目視による作業で設備管理を行うと、時間がかかるうえに人的なミスが発生する可能性が高くなります。作業にかかる時間を短縮し正確性を向上するには、管理する固定資産や部品の情報をデジタル化して管理することが有効です。

デジタル化の方法の一つに、RFID(Radio Frequency Identification)の活用があります。

RFIDは、電波を用いてデータの読み取りを行い、モノの識別や管理を行う技術です。資産の情報をRFIDタグ(ICタグ)に登録し、専用のリーダーで読み取ることで、部品の在庫数や資産の使用状況をリアルタイムに確認することができます。

資産/在庫管理システムの導入

資産管理システムや在庫管理システムとは、企業が保有する資産の在庫状況や使用状況をデジタル管理するためのツールです。

資産・在庫管理システムを使うことで設備予備品や工具などの資産の在庫状況をリアルタイムで把握することが可能になります。必要な部品が不足することを防ぎ、適切なタイミングでの設備管理を実現します。

5.導入事例

ここでは、RFIDで製造機械装置の管理を効率化した事例をご紹介します。

設備機器の状態判別と台帳記入の効率化を実現

全国規模で調理パンや弁当などを製造・販売するサンデリカ様は、製造機械装置の固定資産管理を目的とした、棚卸しの効率や精度を改善する取り組みを行っていました。

同社では目視や手書きの紙台帳で棚卸しを実施しており、最低でも「5時間×7日×2人=延べ70時間」を費やしていました。また、棚卸しは生産ラインが稼働していない時間帯でしか行えないことも課題でした。

そこで、同社はサトーのRFID固定資産管理ソリューションを導入することを決断しました。機械に対応リーダーをかざすだけで一瞬にして読み取りが完了するため目視や手書きによる記録よりも速やかに作業ができる体制になりました。

【導入前の課題】

- 約550種類の機械の品番・名称を一台ずつ目視で確認していた

- 目視した約550種類の機器を台帳から探し出し、手書きで記録していた

- 棚卸し作業には膨大な時間がかかり、確認ミスも発生していた

【導入による効果】

- RFIDリーダーを機械の付近からかざすことで、一瞬で認識・読み取りが可能に

- 読み取った情報をタブレット端末へ自動で蓄積・データ化

- 確認・報告ミスがなくなり、資産管理の精度が大幅に向上

具体的な事例内容については、以下もご確認ください。

6.サトーの資産管理・設備予備品管理システム

サトーでは、工具や設備予備品管理に便利なパッケージシステムをご用意しています。

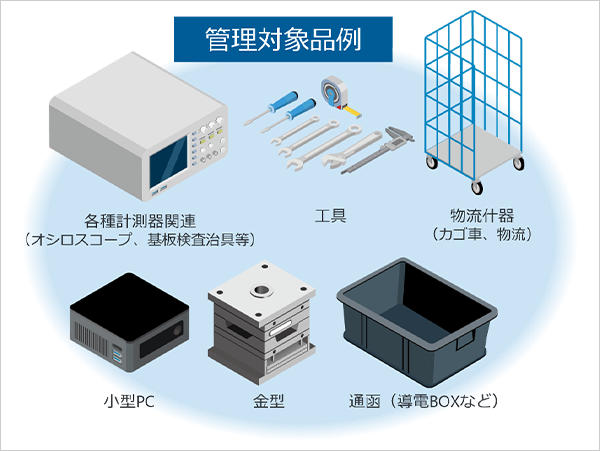

資産管理パッケージシステム ASETRA

「ASETRA」は棚卸から貸出・返却、探索まで資産管理を一元化できるシステムです。

RFIDの活用で、資産管理に必要な資産IDや資産管理番号の読み取り作業時間を大幅に短縮します。お客さまの現場に合わせて、バーコードや2次元コードの併用も可能です。

【よくある課題】

- 手書き作業による資産の棚卸しに膨大な時間がかかる。また、記載ミスや記載漏れの心配がある。

- バーコードを導入しているが読み取り作業に時間がかかる。

- 貸出・返却の実績管理ができていない。

- 基幹システムの改修には時間や費用がかかる。

【導入したお客さまの声】

- 棚卸し時間の短縮により、年数回だった棚卸しが毎月実施でき、在庫精度が向上。補給部品の欠品による稼働停止が減少した。

- バーコードに比べ、棚卸し時間が1/20になった。

- 貸出・返却の実績がデータベース化され、問題解決が早まった。

- 導入が早くて簡単にできた。

商品の詳細は、以下でご確認いただけます。

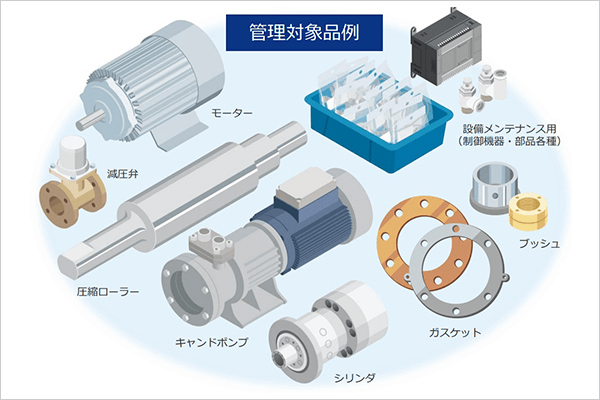

IritoDe®設備予備品管理

「IritoDe®設備予備品管理」は、生産ライン維持に必要な「あらゆる設備予備品を一元管理し、在庫数や保管場所などをすぐに把握したい」といった製造現場の声に対応したシステムです。

【よくある課題】

- 設備予備品の管理が煩雑で棚卸しや探索に手間と時間がかかる

- 入庫や出庫のためのシステム登録が手書きや手入力のため正確性に欠ける

- 予備品の不足による製造設備の停止や余剰在庫のリスクがある

【導入による効果】

- 棚卸卸時間を短縮。棚卸頻度を増やすことで、在庫制度が向上

- 入出庫や保管を正確に管理でき、部品を探す手間や時間を削減

- 発注点の管理の属人化を防ぎ、計画的な発注を実現

7.設備管理はIoTで効率化しよう

設備管理は工場の生産性や安全性を確保するのに重要な取り組みです。

サトーのRFIDを活用した設備予備品や固定資産の管理で、設備管理の課題解決をサポートします。設備管理にお悩みの場合は、お気軽にご相談ください。

関連コンテンツ

商品やソリューションについてのお問い合わせ

受付時間24時間365日

サトークイックオーダー

サトークイックオーダー